Наука и технологии

21 марта 2022

Фотолитография с пятнадцатилетним опозданием

Ключевой технологией, обеспечивающей возможность изготовления и развития микроэлектроники, является фотолитография. Две зеленоградские организации по заказу Минпромторга занялись разработкой фотолитографов для реализации разных проектных норм — от 130 до 28 нм и менее. Речь о длительных НИР и ОКР, которые, по-хорошему, нужно было начинать лет пятнадцать назад

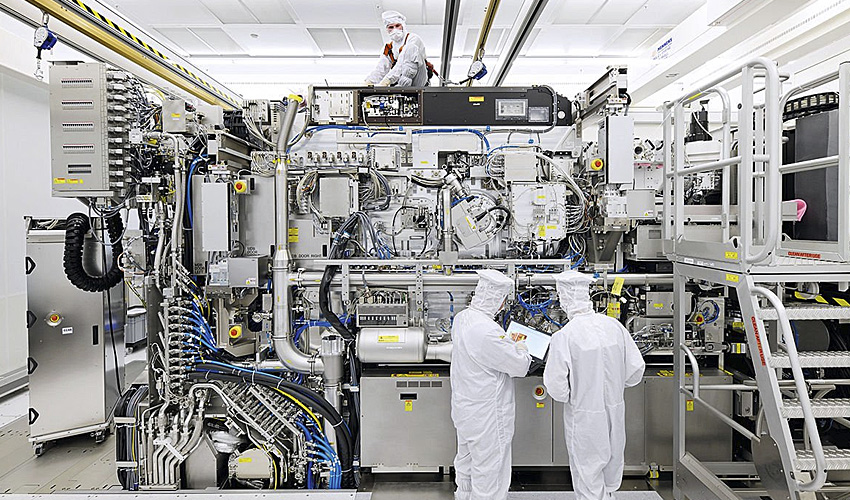

Степпер ASML: ключевое звено в производстве микросхем. Стоимость прибора около $170 млн

ASML

Статья публикуется одновременно в журналах «Эксперт» и «Стимул»

Нарастание геополитического противостояния России и, как теперь принято говорить, коллективного Запада продемонстрировало предельно острую необходимость обеспечения технологической независимости России. В первую очередь это означает необходимость достижения независимости от поставок микроэлектроники — ключевого элемента любой современной электроники, которая, в свою очередь, является основой всей современной техники. А выполнение такой задачи требует развития в стране электронного машиностроения, которое должно обеспечить независимость российской микроэлектроники от импорта оборудования и технологий, главной из которых является фотолитография.

Получите доступ к полному тексту материала

Еще по теме:

15.01.2026

Российские ученые создали прототип термометра, способного работать в экстремальных условиях атомного реактора. Разработк...

13.01.2026

Петербургские ученые и художники разработали метод невербального общения, представив его в форме нейротеатра, где мысли ...

18.12.2025

Нейтральные атомы тулия — перспективная платформа для квантовых вычислений. Ученые Физического института им. П. Н. Лебед...

16.12.2025

Российские ученые создали новый органо-неорганический сепаратор — часть аккумулятора, разделяющую катодное и анодное про...

Наверх