Специалисты широкого профиля

Армавирская металлургическая компания (АМК, входит в группу компаний РИАК) инвестирует 21 млрд рублей в строительство необычного гринфилда: на территории местного технопарка будет создано предприятие по прессованию алюминиевых профилей. Продукция завода будет использована, в частности, для изготовления корпусов перспективных высокоскоростных поездов «Белый кречет», проект которых разрабатывает компания «Уральские локомотивы» (входит в холдинг «Синара — Транспортные машины», СТМ). Согласно контракту с РЖД, экспериментальные образцы нового поезда должны быть поставлены заказчику к марту 2028 года, серийные — до конца 2030-го. В 2028 году будет введен в эксплуатацию и новый завод АМК. Срок окупаемости проекта инвестор определяет в десять лет.

Группа компаний ООО РИАК (Российская инновационная алюминиевая компания) зарегистрирована 2 августа 2012 года в селении Али-Юрт Республики Ингушетия. Специализируется на производстве алюминия и изделий из него. По данным ЕГРЮЛ, гендиректору Ахмеду Тумгоеву принадлежит 53,27% уставного капитала ООО РИАК, оставшиеся 46,72% у Корпорации развития Республики Ингушетия (принадлежит минимущества республики). В структуру компании входят ООО «Завод алюминиевых сплавов РИАЛ» в Ингушетии (литейный завод мощностью производства 10 тыс. тонн в год), ООО «Армавирская металлургическая компания» (литейно-прессовый завод, производство профилей), ООО АЛРОКС (производство алюминиевой профильной системы) и др. Согласно данным ФНС, выручка в 2024 году составила 3,297 млрд рублей (на 68% больше, чем в 2023-м), чистая прибыль — 122 млн рублей (на 67% больше, чем в 2023-м).

ООО «Армавирская металлургическая компания» (АМК, входит в группу РИАК) зарегистрирована 29 марта 2023 года. Учредителями являются Ахмед Тумгоев (47,5%), Аслан Магамадов (47,5%), Александр Симаков (5%). Специализируется на литье цветных металлов. Уставный капитал — 400 тыс. рублей. Совокупные активы — 1,9 млн рублей. Последние два года выручки не было.

Летящие по рельсам

Россия с ее бескрайними просторами пока только готовится вступить в члены клуба высокоскоростного движения. Задержка в этом развитии обусловлена целым клубком причин.

Прежде всего, железные дороги в огромной стране с XIX века строились для перевозки грузов, а не пассажиров. Для решения этой задачи высокие скорости были не столь актуальны. Под грузоперевозки проектировали полотно, мосты, защитные линии, рельсы, тяговый состав, энергетику, график движения. Для «грузовых» задач этого вполне хватало. Но пытаться совместить нынешнюю железнодорожную сеть со скоростными поездами практически невозможно — начнется хаос в графиках движения, да и нынешняя достаточно изношенная инфраструктура не выдержит повышенных нагрузок. Не случайно после запуска скоростных «Сапсанов» по основному пути Октябрьской железной дороги грузовые составы с этого маршрута пришлось перенаправить в обход, с перепробегом в несколько сот километров.

Следовательно, необходимо строить выделенные ветки для ВСМ и самим производить подвижной состав. В СССР был создан определенный задел в разработке скоростных поездов — с рабочим диапазоном скоростей чуть выше 200 км/ч. Созданный на Рижском вагоностроительном заводе первый отечественный скоростной поезд ЭР200 исправно работал на линии Москва — Ленинград в 1984‒2009 годах.

В постсоветской России многим памятен проект создания оригинального высокоскоростного поезда «Сокол». В 1993 году в качестве его генерального разработчика было определено Центральное конструкторское бюро морской техники «Рубин», специализировавшееся на проектировании подводных лодок, во главе с легендарным Игорем Спасским. В 2000 году опытный поезд «Сокол-250» приступил к ходовым испытаниям. У поезда, как у всякого пилотного высокотехнологичного изделия, были недоделки и слабые места, но он активно дорабатывался, неисправности устранялись. Несмотря на это, в 2002 году тогдашний министр путей сообщения Геннадий Фадеев наотрез отказался продолжать выделение средств на проект, а еще через два года, уже во главе ОАО РЖД, образованного на базе МПС, прекратил все работы по проекту.

Еще через два года, в 2006-м, преемник Фадеева Владимир Якунин подписал контракт с немецкой Siemens о закупке в Германии восьми доработанных скоростных поездов серии Velaro, которые были запущены в коммерческую эксплуатацию в декабре 2009 года под брендом «Сапсан». В 2011-м с Siemens заключили второй контракт, еще на восемь поездов. С учетом платежа за доработку поезда под российские колею и условия эксплуатации и отдельных долгосрочных контрактов на сервисное обслуживание РЖД выплатили немецкому концерну более 1,2 млрд евро. И это при том, что доведение до надлежащего качества суверенного технологического решения стоило единицы миллионов долларов, которых у РЖД не нашлось.

![]() Из-за отсутствия мощных прессов в России никогда не производились широкие алюминиевые профили — основа будущих корпусов подвижного состава. Они стопроцентно импортировались, пока не появился инвестор, намеренный локализовать это производство в кубанском Армавире

Из-за отсутствия мощных прессов в России никогда не производились широкие алюминиевые профили — основа будущих корпусов подвижного состава. Они стопроцентно импортировались, пока не появился инвестор, намеренный локализовать это производство в кубанском Армавире

С тех пор в России удалось частично локализовать выпуск скоростных электропоездов «Ласточка» и «Финист», созданных на платформе Siemens Desiro. Этим занималась компания «Уральские локомотивы» из Верхней Пышмы под Екатеринбургом. И вот несколько лет назад «Уральские локомотивы» взялись за сверхзадачу — разработать первый в стране оригинальный высокоскоростной поезд (с эксплуатационной скоростью до 400 км/ч) для работы на выделенной ВСМ, старт строительства которой был дан президентом Владимиром Путиным в апреле 2024 года.

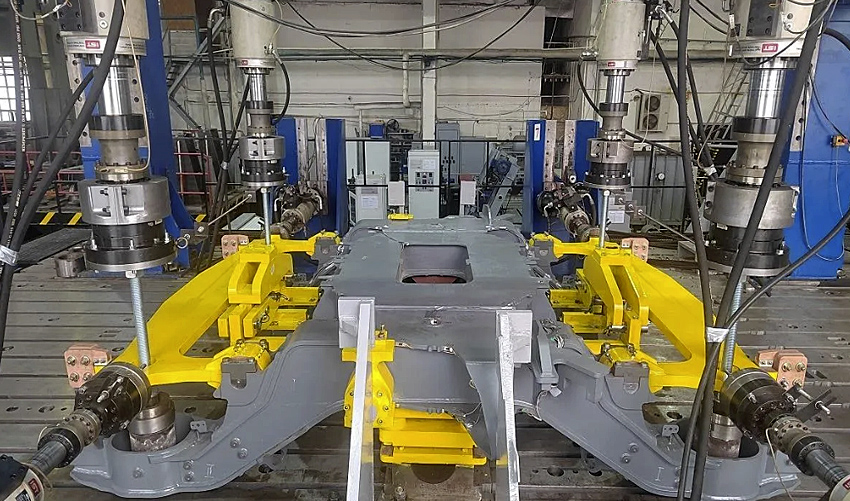

Как пояснила начальник управления по связям с общественностью СТМ Екатерина Годлевская, «Белый кречет» — это полностью отечественная разработка, в которой принимают участие свыше 150 российских поставщиков и изготовителей сложного технического оборудования. «Сейчас разработка поезда находится на этапе технического проекта, который планируется закончить в конце текущего года, — сообщила г-жа Годлевская корреспонденту “Стимула”. — Параллельно с завершением техпроекта разрабатывается рабочий проект. В первую очередь выпускается конструкторская документация на компоненты с длительным циклом подготовки производства — это рамы тележек и кузова вагонов. Конструкторская документация на рамы моторных и немоторных вагонов уже выпущена. Сейчас идет изготовление опытных образцов рам тележек».

Тот факт, что первые важные узлы высокоскоростного поезда будут собраны в 2025 году, подтвердил в интервью «Интерфаксу» в апреле нынешнего года председатель совета директоров СТМ Александр Мишарин. «Мы выдадим первую собранную тележку и отправим ее на сертификацию к концу этого года. Также к концу года запланирована сварка первого кузова, начало производства вагонов», — рассказал он.

По словам Мишарина, уже определены 25 поставщиков ключевых компонентов, в настоящее время идет процесс контрактации. О подробностях в СТМ предпочитают не сообщать, оговорившись, что более 60% комплектующих для высокоскоростных поездов будут выпускаться на производственных мощностях «Уральских локомотивов» (включая корпус и тележки; здесь же будет производиться сборка и окраска корпусов), остальное оборудование будет заказано другим компаниям.

По словам президента Свердловского областного союза промышленников и предпринимателей Дмитрия Пумпянского, в сборке «Белого кречета» будет использоваться более 30 тыс. узлов, деталей и компонентов. Причем 1200 из них в нашей стране никогда не производились.

В частности, из-за отсутствия мощных прессов в России никогда не производились широкие алюминиевые профили — основа будущих корпусов подвижного состава. Они стопроцентно импортировались, пока не появился инвестор, намеренный локализовать это производство в кубанском Армавире.

«Якорь» технопарка

Основной инвестор проекта — группа компаний РИАК — не новичок на металлургическом рынке Юга России. Ее основатель Ахмед Тумгоев в середине прошлого десятилетия открыл первый обрабатывающий цех в ингушской Назрани, а в прошлом году учредил целый Промышленный алюминиевый кластер из 11 компаний по изготовлению алюминиевых сплавов (ЗАС РИАЛ), алюминиевых профилей и радиаторов (ООО РИАК), архитектурной профильной системы (ООО АЛРОКС), алюминиевых оконных ручек (ООО ПК АМА) и др., размещенных в Ингушетии, Москве (ООО «Ревалюкс») и Краснодарском крае (ООО АМК).

«За десять лет группа компаний РИАК из небольшого цеха в Назрани стала одним из самых крупных промышленных объектов в Ингушетии, — заявил г-н Тумгоев на открытии завода РИАЛ. — Продукция отправляется в Беларусь, Москву, Санкт-Петербург, Набережные Челны и другие регионы России и ближнего зарубежья. Новый завод станет для компании РИАК основным поставщиком сырья для производства алюминиевых профилей. Более того, значительная часть отходов, которая возникает при производстве алюминиевых профилей, также пойдет в переработку на литейное производство. До недавних пор компания закупала необходимое сырье у сторонних производителей. Данный проект позволит ей самостоятельно из лома алюминиевых сплавов производить необходимое количество слитков для собственного производства профилей».

![]() Новый завод станет для компании РИАК основным поставщиком сырья для производства алюминиевых профилей. Более того, значительная часть отходов, которая возникает при производстве алюминиевых профилей, также пойдет в переработку на литейное производство

Новый завод станет для компании РИАК основным поставщиком сырья для производства алюминиевых профилей. Более того, значительная часть отходов, которая возникает при производстве алюминиевых профилей, также пойдет в переработку на литейное производство

Создание промышленного кластера позволило инвестору претендовать на ряд федеральных и региональных преференций. В частности, на выделение его резидентам льготных кредитов на срок до 10 лет по ставке не выше 7% годовых на реализацию инвестиционных проектов в сфере промышленности, а также на федеральные субсидии для поддержки реализации стартовых объемов производимой в кластерах промышленной и инновационной продукции. Преференции также касаются упрощения надзорных процедур.

«Условия вхождения в федеральный перечень до недавнего времени были очень жесткими, и немногие региональные кластеры могли им соответствовать. Сейчас же процедуру упростили: число предприятий-участников снизили с десяти до пяти, а меры поддержки, наоборот, расширили, — пояснил Ахмед Тумгоев. — Хотелось бы сказать о новом льготном режиме работы промышленных кластеров, реализуемом Минпромторгом России. Он включает субсидии банкам на предоставление льготных кредитов для участников кластеров, освобождение от налога на прибыль и снижение тарифов страховых взносов, применение налогового и таможенного мониторинга, снижение числа контрольных мероприятий».

Одним из инновационных предприятий этого кластера и стала армавирская АМК, руководство которой в марте нынешнего года сообщило о начале реализации нового проекта.

Мартовское заявление генерального директора АМК Александра Симакова о намерении строить завод по прессованию алюминиевых профилей на площадке Армавирского технопарка, растиражированное рядом СМИ, на самом деле как таковой новостью не является. Соглашение об этом с муниципальными властями было подписано еще два года назад на ПМЭФ. Тогда речь шла о выпуске в Армавире алюминиевых слитков (до 90 тыс. тонн в год) и металлического профиля (до 72 тыс. тонн) с последующим окрашиванием.

Более того, не нова и сама задумка производства такой дефицитной нишевой продукции, как широкие профили.

«Идея изготовления экструдированных алюминиевых панелей для железнодорожного транспорта рассматривалась российскими производителями уже в начале века. Однако на тот момент федеральным чиновникам проще и дешевле было заключить соглашение с немецким Siemens с его готовыми продуктами, чем разрабатывать их самим. В той государственной парадигме это было вполне приемлемо», — объяснил Александр Симаков.

Согласно паспорту проекта, на будущем предприятии намерены выпускать алюминиевые цилиндрические слитки 5”, 6”, 7”, 8”, 9”, 10” и 17”, профиль с диаметром описанной окружности до 800 мм и шириной до 1 м.

Согласно данным UN Comtrade, по категории «Пустотелые профили из алюминиевых сплавов» до 2022 года Россия импортировала 22‒23 тыс. тонн, из которых чуть более 5 тыс. тонн приходилось на Китай. Большая часть поставлялась из ЕС. В 2023 году на фоне введения жестких западных санкций Китай увеличил поставки пустотелых профилей в РФ до 7,5 тыс. тонн.

Для локализации производства экструдированных профилей в Армавире необходимо было закупить за рубежом и смонтировать уникальный тяжелый пресс усилием 125МН производства КНР, способный выдавливать (экструдировать) нужные формы корпуса.

Вот как будет протекать процесс экструзии. Сначала алюминиевую заготовку разогреют в печи до температуры 500 градусов, при которой металл становится мягким и приобретает свойство текучести. Затем разогретую заготовку перемещают в расположенный рядом экструзионный пресс. Давление пресса на заготовку приводит к тому, что она врезается в матрицу (фильеру), становясь короче и шире, до тех пор пока не упрется в стенки контейнера. Далее по мере увеличения давления размягченный, но все еще твердый металл плунжером с пресс-шайбой продавливается сквозь фигурное отверстие фильеры, образуя полностью сформированный профиль.

Готовый профиль подается на отводящий конвейер для охлаждения готового изделия либо естественным путем, либо воздухом или водой (в зависимости от сплава). После этого охлажденный профиль распиливается под нужный размер. Алюминиевая панель в сечении представляет собой пространственную структуру, похожую на два листа со множеством перемычек между ними высотой около 50 мм. При экструзии получается продукт с сечением сложной формы, часто со множеством внутренних полостей. Прокаткой такой продукт не сделать.

![]() Руководство АМК рассчитывает запустить предприятие в 2028 году, параллельно с запуском Армавирского технопарка. А в 2033 году выйти на полную мощность, доведя объем производства до 72 тыс. тонн профилей в год

Руководство АМК рассчитывает запустить предприятие в 2028 году, параллельно с запуском Армавирского технопарка. А в 2033 году выйти на полную мощность, доведя объем производства до 72 тыс. тонн профилей в год

Для поездов высокоскоростного движения профили (панели) требуются шириной от 200 до 980 мм. От производителя требуется поставка единого машинокомплекта во всей номенклатуре профилей. Поэтому завод должен уметь изготавливать всю линейку по ширине и длиной 30 м. Если для профиля 200 мм достаточно пресса небольшого усилия 20‒25 МгН (2000‒2500 тонн), то для ширины 980 мм требуется гораздо более мощный пресс. Как пояснили «Стимулу» в Алюминиевой ассоциации, профили подобных размеров сегодня в России не производятся: «Налажено производство профилей размером 400+ мм, в ближайшее время будет освоен профиль до 650 мм. Но всю номенклатуру крупногабаритного профиля с шириной до 1000 мм российские производители освоить в данный момент не могут». Так что АМК рассчитывает стать первопроходцем.

Сейчас АМК завершает в Армавире предпроектные работы, прорабатываются варианты подключения к инженерным сетям, обеспечения площадки энергией, газом, водой.

Особенно важен вопрос обеспечения энергоемкого предприятия генерирующими мощностями. Потребность в энергоресурсах у АМК — 26 МВт. В руководстве технопарка сообщили, что в настоящий момент инвесторам гарантируется 150 кВт на 1 гектар по третьей категории надежности с классом напряжения 0,4 кВ. Возможно увеличение мощности и категорийности, в то время как установленная мощность местной Армавирской ТЭЦ — 24 МВт

Когда же начнется монтаж оборудования, встанет вопрос о наборе персонала, который на нем будет работать. В Армавире действуют 16 учебных заведений СПО и высшего технического образования, несколько ресурсных центров по подготовке и переподготовке рабочих специальностей.

«Для запуска производства нам придется приглашать в Армавир главного инженера, главного технолога, прессовщиков, корректировщиков, — рассказывает глава АМК. — У нас есть контакты, через которые мы сможем привлечь к сотрудничеству зарубежных партнеров. Или, к примеру, поехать в Китай, познакомиться с их опытом. Китайцы заинтересованы в продаже своего оборудования, поэтому готовы предоставлять информацию».

Возрождение индустриального флагмана Кубани

За минувшие с ПМЭФ-2023 два года произошли важные изменения. Во-первых, сказалась инициатива муниципальных властей Армавира по восстановлению статуса города как одного из лидеров кубанской индустрии. Для этого была подготовлена программа привлечения инвесторов-промышленников. В марте 2024 года на площадке Армавирского электротехнического завода был открыт первый на Кубани промышленный технопарк. Его резидентам предоставлены различные преференции, в том числе уже готовые инженерные коммуникации.

Во-вторых, одним из якорных резидентов технопарка стала именно АМК, заявившая о намерении строить инновационный литейно-прессовый завод, нашедший поддержку не только местных и региональных властей, но и поддержанный Минэкономразвития РФ как приоритетный проект.

![]() В «Русале» уже разрабатываются проекты вагона метрополитена, выполненного из алюминиевых сплавов. По оценке компании, такие вагоны будут весить на две тонны меньше, чем стальные аналоги, что обеспечит существенную экономию электроэнергии при эксплуатации составов метро, а также повысит долговечность их использования

В «Русале» уже разрабатываются проекты вагона метрополитена, выполненного из алюминиевых сплавов. По оценке компании, такие вагоны будут весить на две тонны меньше, чем стальные аналоги, что обеспечит существенную экономию электроэнергии при эксплуатации составов метро, а также повысит долговечность их использования

«Проект АМК — один из новейших проектов холдинга РИАК, созданный на базе технопарка Армавира, — рассказал Александр Симаков. — Нам поступило предложение от местных властей локализовать здесь производство. Условия нас устроили, и руководство РИАК приняло решение построить самый крупный в стране завод по производству экструдированных алюминиевых профилей. Новое предприятие полного цикла должно включать от 8 до 12 технологических линий, литейное производство, покраску, анодирование».

Общий объем инвестиций в проект — 21 млрд рублей. Из них 7 млрд рублей — первая прессовая линия и самая дорогая ее часть — пресс на 125 МН. В эту же сумму войдет остальное оборудование первой очереди, заводские корпуса, инфраструктура. Основным кредитором проекта будет Сбер.

Руководство АМК рассчитывает запустить предприятие в 2028 году, параллельно с запуском Армавирского технопарка. А в 2033 году выйти на полную мощность, доведя объем производства до 72 тыс. тонн профилей в год.

Позиция региона по поддержке этого проекта вполне понятна: на будущем предприятии предполагается организовать более тысячи рабочих мест. Для почти 200-тысячного Армавира, в котором в советские времена работало свыше 40 промышленных предприятий (большинство из них обанкротились в пореформенные годы) и который был флагманом индустрии Кубани, это вполне значимое число занятых. А столь масштабные инвестиции ощутимо пополнят региональный и муниципальный бюджеты.

Инновационные сплав и тип сварки

Планируется, что поставлять алюминиевые сплавы на будущий завод будет Объединенная компания «Русал». В июле прошлого года она объявила о завершении разработки новых марок легированной катанки, таких как алюминиево-циркониевая 6-й серии (алюминий-кремний-магний). В мировой практике для изготовления профилей для ВСМ используются алюминиевые сплавы 6005А, относящиеся к семейству деформируемых сплавов алюминия, магния и кремния. Новый сплав обладает улучшенными характеристиками: долговечность на 12‒15% выше аналогов, прочность — на 5%.

«Алюминий легко подвергается обработке давлением, в результате получаем пространственную конструкцию с тонкими стенками, которая по своей несущей способности на килограмм веса выигрывает у альтернативных материалов. При создании подвижного состава важной задачей является снижение нагрузки на ось, применение алюминия дает здесь существенное преимущество», — поясняет Александр Симаков.

![]() Выходящие из-под тяжелого пресса широкие профили чрезвычайно востребованы на внутреннем рынке и в других отраслевых сегментах, в частности в промышленном строительстве, маломерном судостроении, мостостроении и электротехнике

Выходящие из-под тяжелого пресса широкие профили чрезвычайно востребованы на внутреннем рынке и в других отраслевых сегментах, в частности в промышленном строительстве, маломерном судостроении, мостостроении и электротехнике

В «Русале» уже разрабатываются проекты вагона метрополитена, выполненного из алюминиевых сплавов. По оценке компании, такие вагоны будут весить на две тонны меньше, чем стальные аналоги, что обеспечит существенную экономию электроэнергии при эксплуатации составов метро, а также повысит долговечность их использования (45 лет против 30‒35 лет у вагонов из стали). Для таких вагонов не требуется и постоянная антикоррозийная обработка.

Сегодня специально под проект нового завода в Армавире «Русал» разрабатывает отдельную инвестиционную программу.

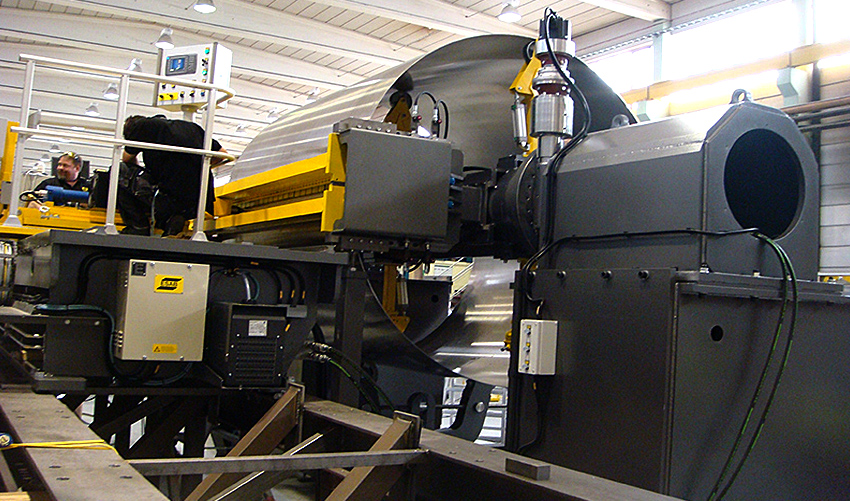

Необычным будет и способ сварки корпусов высокоскоростного поезда. Предполагается, что в технологическом процессе будет использована сварка трением с перемешиванием (СТП) — инновационный метод соединения материалов, который открывает дополнительные возможности в области обработки легких сплавов, таких как алюминиевые, магниевые и др. Суть процесса такова. Цилиндрический стержень с небольшим выступом («шпилькой») на конце, вращаясь, погружается в соединяемый материал и, образуя созданным давлением химические связи, извлекается обратно. Процесс не требует деформирующего расплавления металла и происходит при незначительном разогреве.

Сварку трением уже используют на предприятиях «Уральских локомотивов» и чебоксарской «Сеспель». По утверждению руководства АМК, ведутся переговоры с Трансмашхолдингом об организации совместного производства по сварке корпусов высокоскоростного поезда на площадке будущего армавирского завода.

Перспектива

Но не поездами едиными будет развиваться проект АМК. Выходящие из-под тяжелого пресса широкие профили чрезвычайно востребованы на внутреннем рынке и в других отраслевых сегментах, в частности в промышленном строительстве, маломерном судостроении, мостостроении и электротехнике. «Потребность в профилях для поездов ВСМ составит ориентировочно от трех с половиной до пяти тысяч тонн в год. Общая потребность может достигать 25 тысяч тонн при локализации профиля в стране», — уверена Мария Вахмистрова из Алюминиевой ассоциации.

«По данным Росстата, в 2024 году в России было произведено 211,2 тысяч тонн конструкций и их деталей из алюминия, — рассказал аналитик ИК “Велес Капитал” Василий Данилов. — Таким образом, заявленные мощности АМК в размере 72 тысяч тонн экструдированных алюминиевых профилей на треть увеличат российский выпуск по данной категории. При этом мы отмечаем, что объемы производства конструкций и их деталей из алюминия росли в предыдущие несколько лет: в 2021 году было выпущено 131,6 тысяч тонн, в 2022-м — 172,4, в 2023-м — 215,3. В 2024 году производство вышло на плато, немного снизившись к уровню 2023 года».

«Стройка во всем мире является крупнейшим потребителем алюминия, постоянно появляются новые варианты применения алюминиевых профилей, в том числе для уникальных архитектурных решений. Продукция пресса будет иметь также хороший экспортный потенциал, ведь ни в Турции, ни в странах Персидского залива на текущий момент подобного оборудования нет», — уверен Александр Симаков.

Армавир — Ростов-на-Дону

Темы: Наука и технологии