Как укрепить поверхность

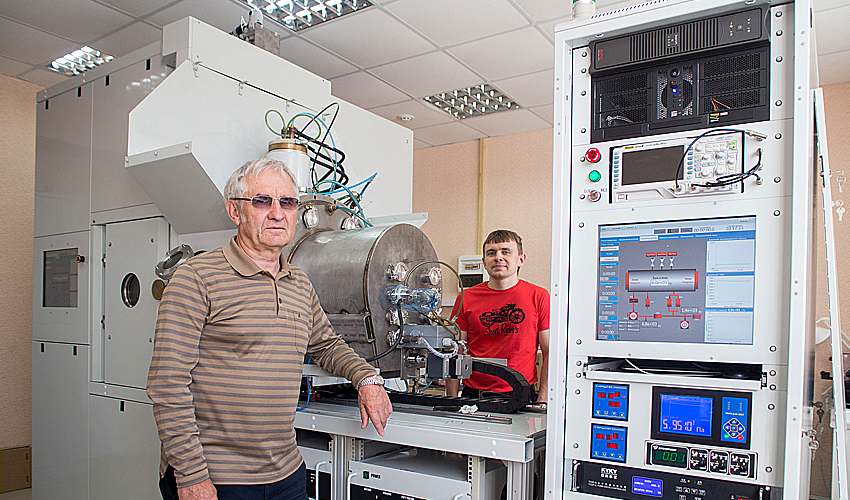

Сибирские ученые создали уникальную установку для модификации поверхностей. Образец многофункционального прибора «Комплекс» разработали и выпустили специалисты двух лабораторий Института сильноточной электроники СО РАН (Томск) — плазменной эмиссионной электроники и пучково-плазменной инженерии поверхности — совместно с компанией «Пучково-плазменные технологии», сообщает издание СО РАН «Наука в Сибири».

В едином вакуумном технологическом цикле «Комплекс» выполняет функции сразу нескольких установок. Руководитель проекта — главный научный сотрудник лаборатории плазменной эмиссионной электроники ИСЭ СО РАН доктор технических наук Николай Коваль.

«Раньше мы делали эксперименты по улучшению поверхностей в отдельных установках, износостойкость увеличивалась в два-три раза, — рассказал “Стимулу” Николай Коваль. — После того как мы создали объединенную установку, износостойкость увеличилась в десять раз. В нее мы собрали два принципа в одном цикле — напыление и обработка пучком. Сначала в одной камере производится электродуговое осаждение на поверхность различных вариантов химических соединений, затем без разгерметизации, не доставая на воздух, манипулятор переносит изделие в другую камеру, и там его поверхность дорабатывается электронным пучком».

Оборудованием уже заинтересовались компании, специализирующиеся на выпуске инструментов и штампов: как показывают результаты испытаний, применение «Комплекса» позволяет увеличить срок службы изделия от трех до шести, а то и в несколько десятков раз.

«В основе действия “Комплекса” лежат аддитивные технологии — установка обладает огромным спектром возможностей по формированию свойств поверхности, необходимых для конкретного изделия. Это очень важно, поскольку у большинства деталей эксплуатационные характеристики на 70–80 процентов зависят именно от свойств поверхности», — пояснил ученый.

На этапе формирования поверхности изделие, образно говоря, оказывается сразу меж двух огней — между источниками газовой и металлической плазмы. Электродуговое осаждение на поверхность различных вариантов химических соединений (нитридов, оксидов и карбидов) позволяет добиться нужного фазового состава и структуры поверхностного слоя детали (вплоть до формирования наноструктур), а также кратно повысить прочность и коррозийную стойкость изделия. Наличие манипулятора позволяет одновременно работать с несколькими объектами.

На следующем этапе применяются различные электронно-пучковые режимы для перемешивания напыленного слоя с подложкой, что позволяет предотвратить его отслоение.

Кроме того, как отмечает директор компании «Пучково-плазменные технологии», заведующий лабораторией пучково-плазменной инженерии поверхности ИСЭ СО РАН, кандидат технических наук Владимир Денисов, установка обладает рядом дополнительных возможностей. В их числе диффузионное насыщение поверхности изделия нужными элементами (азотом, углеродом и другими), закалка поверхностного слоя изделия, а также измельчение его структуры при импульсном электронно-пучковом воздействии.

По мнению Николая Коваля, очень важно, что создание установки велось в кооперации с малым инновационным предприятием, осуществлявшим разработку и поставку источников питания и управления. Сейчас главная задача разработчиков — отладка технологических режимов работы «Комплекса» и его дальнейшее внедрение на рынке.

Прибор, вошедший в перечень уникальных установок Министерства науки и высшего образования РФ под названием УНИКУУМ, разрабатывался в рамках реализации гранта РНФ.