Станки для детей и внуков

То, что станкостроение — ключевая отрасль машиностроения и всей промышленности, признано на уровне руководителей российского государства. Как сказал председатель правительства России Дмитрий Медведев, «производство станков, оборудования — это основа любой промышленности, и тот, кто умеет производить станки, причем свои станки, а не только лицензионные, тот находится на верхнем уровне производственной цепочки».

Но, к сожалению, пока это понимание не удалось реализовать в последовательной политике, хотя было уже несколько подходов к этой проблеме.

Последний раз — в 2016 году, когда Дмитрий Медведев дал поручение Минпромторгу разработать и представить к утверждению в правительство к июню 2017 года проект стратегии развития станкоинструментальной промышленности до 2030 года. Проект разработан и представлен в правительство, но все еще не утвержден.

Изменения в станкостроении

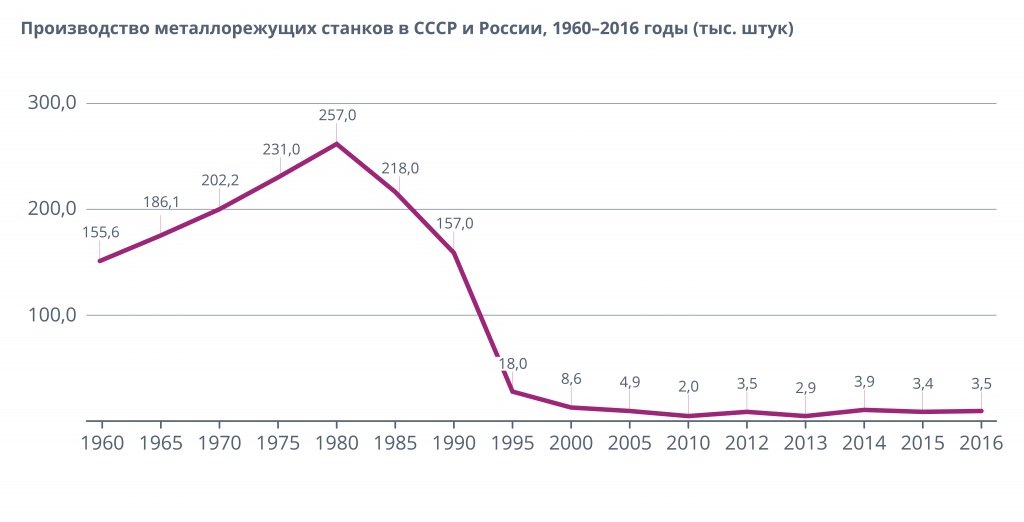

Советский Союз был одним из лидеров мирового станкостроения. Но в 1990-е годы отечественному станкостроению был нанесен серьезный урон.

За период с 1992 по 2010 год объем производства металлорежущих станков и кузнечно-прессового оборудования в России сократился в натуральном выражении в 17,8 раза (с 69,9 тыс. штук в 1992 году до 3,9 тыс. в 2010-м). Тем не менее отрасль, хотя и с существенными, если не сказать чудовищными, потерями сумела выжить.

![]() Пока мы боролись с проблемами переходного периода, мировое станкостроение пережило серьезные изменения. Изменились сами станки, методы и география их производства

Пока мы боролись с проблемами переходного периода, мировое станкостроение пережило серьезные изменения. Изменились сами станки, методы и география их производства

Пока мы боролись с проблемами переходного периода, мировое станкостроение пережило серьезные изменения. Изменились сами станки, методы и география их производства.

Самое широкое распространение получили станки с ЧПУ и обрабатывающие центры, способные обрабатывать детали по нескольким координатам. Такие центры объединяют не только традиционные способы изготовления деталей (точение, фрезерование, шлифование), но и новые — лазерный, электро-искровой, аддитивный. И хотя производство традиционных станков без ЧПУ сохранилось, причем в больших объемах, даже в таких центрах точного станкостроения, как Германия, уровень развития станкостроения определяется именно производством многокоординатных обрабатывающих центров.

Изменилось и производство станков. Современные станки имеют модульный характер построения, который позволяет изготавливать стандартизованные модули на специализированных заводах — центрах соответствующих компетенций. А современные станкозаводы по существу превращаются в сборочные производства. (Отметим, что такие изменения характерны для всего машиностроения. Наглядный пример такого же рода — автомобилестроение.)

Если вплоть до конца 1980-х лидерами станкопроизводства были США, СССР, ФРГ и Япония, менявшиеся между собой местами в лидирующей группе, то к 2011 году на первое место уверенно вышел Китай, а в шестерку с большим отрывом от него вошли Япония, Германия, Италия, Южная Корея и Тайвань. Правда, Япония, Германия и Италия продолжают занимать лидирующие позиции в производстве самых сложных и точных станков. А США остались первыми в производстве уникальных станков с погрешностью менее десяти нанометров и в станкостроительной науке. Именно из США, по оценке специалистов, выходят самые значительные идеи современного станкостроения. Например, аддитивные технологии.

А Россия оказалась в опасной зависимости от импорта станков. По оценке директора аналитического центра МГТУ «Станкин» Андрея Грибкова, в потреблении станков импорт составляет более 90%. Но дело не только в импорте. США тоже импортируют значительную часть своих станков. Проблема в том, что в значительной мере утеряна способность самостоятельно разрабатывать и производить самые сложные и точные станки.

Первый подход

Проект новой стратегии не первый документ российского правительства, направленный на восстановление станкостроительной промышленности.

В конце 2011 года правительство в развитие федеральной целевой программы «Национальная технологическая база» приняло подпрограмму «Развитие отечественного станкостроения и инструментальной промышленностина 2011–2016 годы», в которой предусматривалась организация большого числа опытно-конструкторских работ по созданию новых образцов станков, в частности новых видов многокоординатных станков с числовым программным управлением, новых видов сверхпрецизионных станков с точностью до 100 нанометров и наукоемких комплектующих изделий для специального станкостроения. Всего предполагалось к 2013 году провести более ста разнообразных ОКР и затем перейти ко второму этапу — изготовлению опытных образцов разработанного оборудования и подготовке серийного производства. Первый этап подпрограммы был выполнен. А вот второй оказался сорван. Как пояснил президент ассоциации «Станкоинструмент» Георгий Самодуров, «подпрограмма была переформатирована, чтобы обеспечить контроль над ее выполнением со стороны государственного станкостроительного холдинга “Станкопром”, который должен был стать системным интегратором всей станкоинструментальной отрасли в России. В рамках этой концепции “Станкопром” должен быть создать совместные предприятия с предприятиями — разработчиками нового оборудования для организации серийного выпуска». В этом была своя логика: государство хотело сохранить контроль над выпуском изделий, разработанных на государственные средства. Но «Станкопром» с этой задачей просто не справился: из 18 задуманных у него получилось создать только три таких предприятия. Как заметил один из наших респондентов, «оказалось, что амбиции “Станкопрома” не соответствуют его возможностям». В результате на какое-то время восстановление отечественного станкостроения прекратилось. Видимо, ответственным за это надо было осознать случившееся.

Новый поворот

В июле 2015 года президент России Владимир Путин дал председателю правительства Дмитрию Медведеву поручение возобновить развитие станкостроения. В поручении предусматривалась корректировка подпрограммы, в том числе:

— инвентаризация мощностей станкостроительных предприятий и станочного парка машиностроительных предприятий — потребителей оборудования;

— составление долгосрочного прогноза потребности в продукции станкостроения в Российской Федерации;

— анализ номенклатуры станкоинструментальной продукции двойного назначения, поставки которой из-за рубежа на территорию Российской Федерации могут быть ограничены или прекращены.

В частности, президент поручал обеспечить раздельный учет станкоинструментального оборудования промышленного и бытового назначения для повышения достоверности статистической информации, включая данные таможенной статистики.

![]() В России с советских времен не проводилась перепись станочного оборудования и его состояния и не ведется, как это ни странно, статистика импорта станочного оборудования. Фактически правительство не знает всех деталей состояния машиностроения в стране

В России с советских времен не проводилась перепись станочного оборудования и его состояния и не ведется, как это ни странно, статистика импорта станочного оборудования. Фактически правительство не знает всех деталей состояния машиностроения в стране

Эти поручения были не случайны. В России с советских времен не проводилась перепись станочного оборудования и его состояния и не ведется, как это ни странно, статистика импорта станочного оборудования. Фактически правительство не знает всех деталей состояния машиностроения в стране.

А ведь необходимость развития отечественного станкостроения стала еще более острой после введения санкций, которые, в частности, подразумевают ограничение доступа России к западному высокотехнологичному оборудованию. Хотя и до этого все было непросто, поскольку существуют так называемые Вассенаарские соглашения по контролю за экспортом обычных вооружений и высоких технологий (товаров и технологий двойного применения), в котором Россия тоже принимает участие. В соответствии с этими соглашениями каждое государство само определяет, что из подобных товаров и технологий оно готово продавать и кому. И большинство наиболее современных и точных металлообрабатывающих станков подпадает под ограничения. Это пятикоординатные обрабатывающие центры, прецизионные станки, системы ЧПУ для таких станков, станки для объемной лазерной резки, многие комплектующие и еще многое другое.

Кризис в отечественном станкостроении привел к тому, что до введения санкций большинство предприятий ОПК даже не пытались обращаться к российским станкостроителям и приобретали зарубежные. Санкции вынудили их повернуться к отечественным производителям. Не случайно директор одного из российских станкостроительных заводов предложил поставить памятник «господину Обаме» за санкции.

Этому же способствовало принятие правительством постановления № 1224 с длинным названием «Об установлении запрета и ограничений на допуск товаров, происходящих из иностранных государств, работ, выполняемых иностранными лицами, для целей осуществления закупок товаров, работ (услуг) для нужд обороны страны и безопасности государства». Согласно этому документу, государственные предприятия, а это в первую очередь предприятия ОПК, не имеют права приобретать иностранные станки, если в России производятся их аналоги.

Но этот документ заставил и иностранные станкостроительные компании задуматься, как не потерять свои позиции в России. Ведь наша страна входит в число крупнейших мировых импортеров станков, а основной потребитель самых сложных и дорогих станков в России — оборонка. Они стали создавать свои производства в России. Например, так поступил немецко-японский станкостроительный гигант DMG-Mori в Ульяновске. И все это было бы хорошо и правильно, если бы эти компании создавали в России свои R&D-подразделения. А этого нет. Фактически, как заметил президент компании «Стан» Сергей Недорослев, «иностранные станкостроители теперь либо сами организуют в России сборочные производства, либо выступают на российском рынке под “крышей” сборщиков».

Но, даже соглашаясь на серьезную локализацию производства станков или любого другого оборудования, иностранные компании всегда оставляют за собой ключевые узлы и комплектующие, потому что в них и есть суть устройства станка. Следовательно, мы все равно остаемся в зависимости от них.

![]() Даже соглашаясь на серьезную локализацию производства станков или любого другого оборудования, иностранные компании всегда оставляют за собой ключевые узлы и комплектующие, потому что в них и есть суть устройства станка

Даже соглашаясь на серьезную локализацию производства станков или любого другого оборудования, иностранные компании всегда оставляют за собой ключевые узлы и комплектующие, потому что в них и есть суть устройства станка

В результате всех этих мер конкуренция с иностранными компаниями для российских станкостроителей просто приобрела несколько другой характер, но осталась по-прежнему чрезвычайно острой.

Как сказал Сергей Недорослев, иностранные компании «не вкладывают в России средства в работу конструкторских бюро, в НИОКР, в обучение конструкторов, в разработку технологий. Они просто собирают станки в России по уже готовым иностранным чертежам и зарабатывают больше, чем собственно российский станкостроительный завод, который всем этим вынужден заниматься». Вот почему, по мнению Недорослева, соглашаясь с таким поведением иностранных компаний, мы, по сути, уничтожаем остатки собственной станкостроительной научно-конструкторской школы. «Если иностранные компании хотят локализовать производство в России, то пусть начинают с разработки здесь своих изделий, а не со сборки».

Ситуация кажется еще более серьезной, если учесть, что иностранные станкостроители и с Запада, и с Востока имеют практически неограниченный доступ к дешевым кредитным ресурсам, которого лишены наши компании.

Не забыть о шпинделях и чипах

Проблема еще и в том, что экспортные ограничения относятся не только к станкам, но и к их самым сложным узлам, которые в настоящее время импортируются и собственно российскими станкостроителями. Например, к высокоточным шпинделям или блокам ЧПУ. Тем более что Вассенаарские соглашения предусматривают такую возможность. В принципе, в России есть возможность их производить, но объем производства станков недостаточен, чтобы сделать производство комплектующих рентабельным.

Но проблема лежит еще глубже. Если мы сможем сделать мотор-шпиндель, то высокоскоростные прецизионные подшипники, которые необходимы для них, не сможем: подшипниковая промышленность в России очень сильно деградировала.

Или, например, направляющие качения. Этот узел не очень дорогой, но самим его сделать тоже оказывается непросто. Даже в СССР вынуждены были купить лицензию у фирмы THK, но, к сожалению, только к 1991 году начали производить опытные партии. Ими все и ограничилось. Новый завод умер, так и начав серийное производство.

Другой пример — поворотная ось станков, которая делается сегодня либо на червячной паре, либо direct drive — это прямой привод без редуктора на основе высокомоментного двигателя. При таком решении можно получить очень высокую точность, потому что нет механики. Но в России не делают редкоземельных магнитов для таких двигателей. Но и прецизионные червячные пары в России сейчас не производятся.

Что касается систем ЧПУ, то в России есть отечественные разработки, на доведение которых до уровня лучших мировых систем необходимо еще несколько лет.

![]() Создание станкостроительной промышленности, защищенной от превратностей мировой политики, потребует не просто разработки станков, даже самых совершенных, а выстраивания всей пирамиды предприятий отрасли, от подшипниковых заводов до станкосборочного производства, объединенных в единый комплекс

Создание станкостроительной промышленности, защищенной от превратностей мировой политики, потребует не просто разработки станков, даже самых совершенных, а выстраивания всей пирамиды предприятий отрасли, от подшипниковых заводов до станкосборочного производства, объединенных в единый комплекс

Проект новой стратегии

Но в проекте новой стратегии об этом речи не идет. А история ее такова. К середине 2016 года стало ясно, что корректировать подпрограмму поздно. Остальные пункты поручения президента тоже выполнены не были. А проблемы, накапливающиеся в станкостроительной промышленности, требовали решения. Именно на этом фоне и появился проект. Но всякий, кто возьмется сравнить так и не завершенную подпрограмму развития станкостроения от 2011 года и вновь разработанный проект, увидит принципиальную разницу между этими документами. Если подпрограмма была рабочим документом — планом, из которого было ясно, куда и как будет развиваться станкостроение, что будет разработано и в какие сроки, то в проекте новой стратегии, как заметил один из экспертов, «просто перечислены инструменты государственного воздействия на отрасль, которые имеются на сегодня, и все. Он не является ни стратегией, ни планом действий. А стратегия развития станкостроения должна обозначить, какие именно виды оборудования обеспечивают технологическую независимость страны, и наметить пути их создания».Возможно, проект имеет такой вид, потому что его разрабатывала компания, не имеющая отношения к станкостроению, отобранная на конкурсе по формальным критериям. Как сказал один из экспертов, «им все равно, что писать: стратегию для станкостроения, сельхозмашиностроения, энергетического, транспортного машиностроения — они любую напишут. Тем более что популярного материала в интернете можно набрать огромное количество».

А возможно, это результат сложения этих двух факторов: неспециалистам проще описать условия, чем написать план.

Но в любом случае по итогам реализации первого этапа этого проекта ожидается не создание новых станков, не завоевание нашими станкостроителями каких-то новых позиций на рынке, а «подготовка нормативно-правовой базы мер государственной поддержки и совершенствование системы управления и координации в отрасли».

Наверное, поэтому план реализации проекта — это перечень пунктов, начинающихся словами «подготовка предложений», «внесение изменений», «актуализация» того или иного документа, то есть его переработка.

А вот каковы ожидаемые результаты второго этапа реализации согласно проекту стратегии:

— увеличение количества «эффективных» участников отрасли;

— привлечение конкурентоспособных технологий на российский рынок, в том числе за счет развития партнерства с иностранными лидерами;

— организация конкурентоспособного производства ключевых комплектующих и инструмента.

И то и другое должно, видимо, появиться само собой, благодаря разработанной нормативно-правовой базе.

Судя по всему, авторы проекта возлагают основные надежды на компании, которые названы в нем«национальными чемпионами» отрасли. Такие компании должны, по мысли авторов проекта стратегии, объединить усилия российских станкостроителей и в максимальной степени использовать сохранившиеся компетенции и ресурсы. «Эффективная консолидация существующих активов обеспечит интенсивный рост отрасли посредством захвата основных рыночных ниш отечественным лидером».

Что нужно «национальному чемпиону»

Пока единственной компанией в станкостроительной отрасли, которая отвечает критериям «национального чемпиона» так, как они сформулированы в проекте стратегии, и к тому же получила это звание в рамках конкурса «Поддержка частных высокотехнологических компаний-лидеров — “Национальные чемпионы”», проводившегося Минэкономразвития в 2016 году, является компания «Стан».

Однако лидер «национального чемпиона» Сергей Недорослев видит проблемы отрасли совсем в другом и считает, что никакая стратегия не поможет, если станкостроительным предприятиям в первую очередь не будет предоставлен доступ к быстрым и дешевым кредитным ресурсам, необходимым для пополнения оборотных средств, и к долгим кредитам, на десять-двадцать лет, которые необходимы для инвестиций и развития.

Если это не способны обеспечить банки, значит, нужно решить вопрос с внебанковским финансированием. К примеру, через Фонд развития промышленности — частично он уже пытается делать

это, но его финансовые мощности явно не соответствует уровню проблем, стоящих перед отраслью.

Кроме того, по мнению Недорослева, необходимо покончить с несправедливой конкуренцией со стороны иностранных станкостроителей, которые, как мы уже сказали выше, постоянно придумывают пути обхода накладываемых на них ограничений.

![]() «Страна может быть технологически независимой, только имея собственные компетенции, если она сама разрабатывает свой национальный продукт, — говорит Сергей Недорослев. — Мы должны поддерживать и развивать собственную школу и наш огромный конструкторский потенциал! Наши дети и наши внуки в России только тогда будут заняты в высокоинтеллектуальных отраслях, когда будут не собирать машины по чужим чертежам, а разрабатывать их и производить эту добавленную стоимость»

«Страна может быть технологически независимой, только имея собственные компетенции, если она сама разрабатывает свой национальный продукт, — говорит Сергей Недорослев. — Мы должны поддерживать и развивать собственную школу и наш огромный конструкторский потенциал! Наши дети и наши внуки в России только тогда будут заняты в высокоинтеллектуальных отраслях, когда будут не собирать машины по чужим чертежам, а разрабатывать их и производить эту добавленную стоимость»

При этом Недорослев отмечает — прямо скажем, с горечью и недоумением, — что «многие потенциальные заказчики отечественных станков скрывают от отечественных станкостроителей планы техперевооружения своих предприятий, но открывают их иностранным компаниям. Их специалисты и инжиниринговые компании-интеграторы рекомендуют только иностранные станки, потому что уже двадцать лет с ними работают и прочно связаны с поставщиками». Хотя российские станкостроители сейчас могут разработать более 40% всех станков, заявленных на конкурсах по закупке, реально они поставляют только 5–7%.

«Страна может быть технологически независимой, только имея собственные компетенции, если она сама разрабатывает свой национальный продукт, — говорит Сергей Недорослев. — Мы должны поддерживать и развивать собственную школу и наш огромный конструкторский потенциал! Наши дети и наши внуки в России только тогда будут заняты в высокоинтеллектуальных отраслях, когда будут не собирать машины по чужим чертежам, а разрабатывать их и производить эту добавленную стоимость».

Темы: Среда