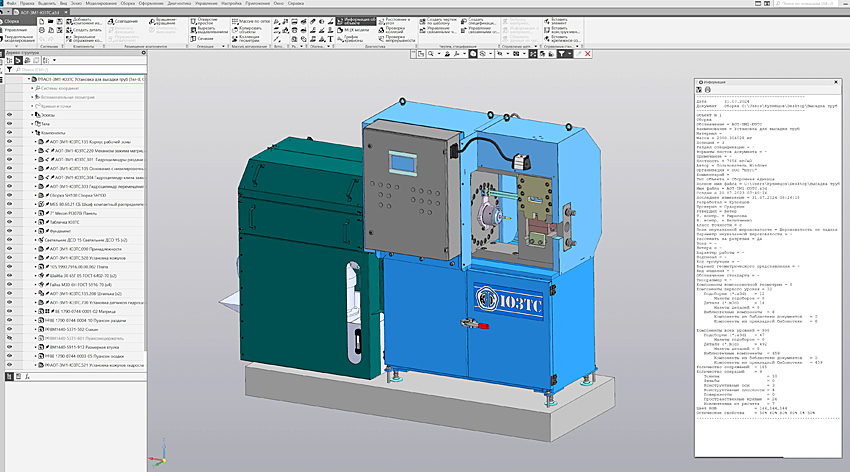

Трехмерные перспективы завода Седина

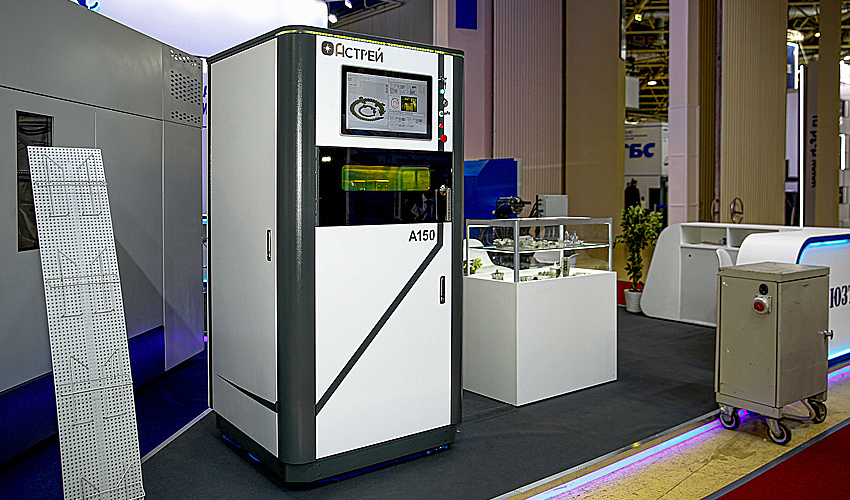

« Астрей» может использовать отечественные и зарубежные порошковые материалы: титановые, алюминиевые, никелевые, кобальт-хромовые сплавы и различные стали.

Специалисты краснодарского предприятия уже подготовили серийную модель принтера для печати металлических деталей на базе отечественной лазерно-оптической системы с российским программным обеспечением. В целом локализация комплектующих составляет 90%.

В России 3D-принтеры по металлу производят несколько компаний, которые сосредоточены на выпуске технологического лазерного оборудования. Из станкостроительных заводов ЮЗТС — единственный, который при поддержке Минпромторга России организовал выпуск таких принтеров.

«В планах — завершить в этом году создание серийной модели А305 с зоной обработки 300 на 300 миллиметров с двумя лазерными источниками. Но у нас в разработке уже находится комплекс А600, с зоной обработки 600 на 600 миллиметров с четырьмя лазерами. Такие принтеры промышленного уровня пока никто серийно в России не производит», — рассказал «Стимулу» ведущий инженер отдела перспективных разработок ЮЗТС Дмитрий Колчанов.

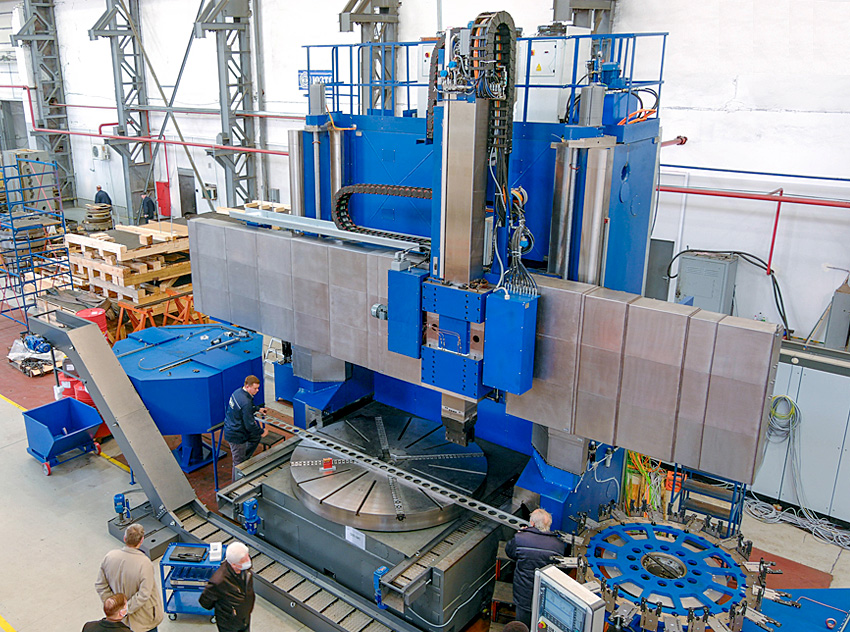

Как отметил министр промышленной политики Кубани Дмитрий Хмелько, ЮЗТС — один из лидеров тяжелого станкостроения в России. «Предприятие имеет статус российского производителя. Это позволяет поставлять производимые здесь станки и оборудование на все крупные предприятия страны. Завод наладил серийное производство для нефтяной, судостроительной промышленности, а также для энергетического машиностроения. Только за последние два года здесь в три раза увеличили объем производства. Уверен, что расширение мощностей предприятия позволит удвоить эти показатели», — говорит Дмитрий Хмелько.

Станкостроение на подъеме

По итогам 2024 года производство станков в России увеличилось на 40% в стоимостном выражении, производство инструмента — более чем на 10%. В начале февраля первый заместитель председателя правительства Денис Мантуров провел на территории ЮЗТС совещание по развитию станкоинструментальной промышленности.

По словам первого вице-премьера, главной опорой дальнейшего развития отрасли становится новый национальный проект, который уже реализуется. В текущем году предусмотрено бюджетное финансирование на 52 млрд рублей. В своем выступлении Мантуров предложил нормативно запретить приобретать иностранное оборудование при наличии российского.

![]() «Сейчас совместно с Фондом содействия инновациям готовим третью программу с грантами до 50 миллионов рублей для содействия коммерциализации результатов НИОКР. В этом году с Корпорацией МСП хотим также запустить механизм льготного кредитования малых и средних производителей станкоинструмента»

«Сейчас совместно с Фондом содействия инновациям готовим третью программу с грантами до 50 миллионов рублей для содействия коммерциализации результатов НИОКР. В этом году с Корпорацией МСП хотим также запустить механизм льготного кредитования малых и средних производителей станкоинструмента»

«В частности, заводам за счет мер нацпроекта необходимо сделать акцент на максимальное освоение новой линейки продукции и техническое переоснащение собственных мощностей. Заказчикам нужно с опережением формировать техзадания, обеспечить техническое сопровождение контрактов и отдавать безусловный приоритет в закупках российским станкам. Пока, к сожалению, много случаев приобретения импорта при наличии на рынке своих аналогов», — заявил Денис Мантуров.

Глава Минпромторга России Антон Алиханов, который также участвовал в совещании, рассказал о разрабатываемых мерах господдержки станкостроения: «Сейчас совместно с Фондом содействия инновациям готовим третью программу с грантами до 50 миллионов рублей для содействия коммерциализации результатов НИОКР. В этом году с Корпорацией МСП хотим также запустить механизм льготного кредитования малых и средних производителей станкоинструмента. В части нефинансовых мер поддержки Федеральный центр компетенций в сфере производительности будет консультировать компании по повышению эффективности производства. На сегодня уже проработан перечень из 25 компаний, которые первыми примут участие в этом мероприятии».

Опыт тяжелых станков

ЮЗТС был основан в 2016 году на базе Краснодарского станкостроительного завода имени Г. М. Седина для восстановления станкоинструментальной отрасли в регионе.

Завод имени Седина имеет давнюю историю. Она началась 27 августа 1911 года. В тот день в Екатеринодаре, как тогда назывался Краснодар, состоялось официальное открытие машиностроительного и литейного завода «Кубаноль» («Кубанская нефть») для производства оборудования и машин глубокого бурения.

В начале Первой мировой завод «Кубаноль» перешел в управление военного ведомства и получил заказ на изготовление корпусов снарядов для армии. Для его выполнения производство дополнительно оснастили токарными, сверлильными, фрезерными и шлифовальными станками собственного изготовления. Всего было выпущено 87 станков модели «Кубаноль».

В 1922 году, к пятой годовщине Октябрьской революции, предприятие назвали в честь красноармейца Глеба Седина. С 1915 года он работал на заводе токарем, был одним из организаторов забастовки. В январе 1918-го его направили в качестве парламентера в ставку Добровольческой армии Деникина, но он был арестован и убит.

В 1935 году правительство Советского Союза приняло решение осваивать производство всей существовавшей тогда за рубежом линейки типоразмеров станков токарно-карусельной группы. Для советской промышленности особенно большое количество карусельных станков требовалось для обработки деталей диаметром до трех метров, их и наметили изготавливать на Краснодарском заводе. И уже через два года впервые созданный в нашей стране одностоечный токарно-карусельный станок модели 152 был принят Государственной комиссией.

В 1942 году Краснодар захватили фашисты. В феврале 1943-го Красная армия выбила их из города. Отступая, оккупанты взорвали и сожгли почти все заводские постройки. Завод еще лежал в руинах, когда поступил первый заказ на ремонт деталей для танков. Началось восстановление.

![]() «ЮЗТС занимает ту же нишу, которую занимал завод Седина, — тяжелого станкостроения. Это крупногабаритные станки, для больших деталей. Ведь на старом заводе была вся необходимая инженерная инфраструктура: высокие цеха, кран-балки и так далее. А главное — есть люди, имеющие опыт создания тяжелых станков»

«ЮЗТС занимает ту же нишу, которую занимал завод Седина, — тяжелого станкостроения. Это крупногабаритные станки, для больших деталей. Ведь на старом заводе была вся необходимая инженерная инфраструктура: высокие цеха, кран-балки и так далее. А главное — есть люди, имеющие опыт создания тяжелых станков»

В 1949 году производство станков вышло на довоенный уровень, завод даже начал экспортировать свою продукцию. В 1950-м выпущен первый станок для обработки стальных цельнокатаных железнодорожных колес модели 1502.

Через два года началось освоение производства тяжелых двухстоечных карусельных станков, а также гаммы специальных карусельных станков для обработки железнодорожных колес. В последующие годы завод продолжал наращивать объемы производства, росло количество выпускаемых машин, повышался технический уровень станков.

В 1961 году был выпущен первый в стране тяжелый станок с программным управлением модели 1541п. Изготовлены первые образцы многошпиндельных вертикально-токарных полуавтоматов модели 1286-6. В те годы Краснодарский станкостроительный завод поставлял свою продукцию более чем в 20 стран мира, его станки получали медали на международных выставках — в 1972 году на Лейпцигской ярмарке и в 1980-м — на Международной выставке станков в Пловдиве.

К 1987 году Краснодарский станкостроительный завод стал крупнейшим в мире производителем токарно-карусельных станков. Продукция поставлялась более чем в 90 стран. В конце 1980-х правительство приняло решение начать интеграцию отечественного станкостроения с лучшими мировыми производителями. В 1988 году Краснодарский станкозавод вместе с всемирно известной немецкой фирмой Schiess AG создали предприятие «Седин-Шисс».

В 1989 году СП «Седин-Шисс» выпустило первые пять станков — вертикальные токарно-расточно-фрезерные центры с возможностью выполнения шлифовальных работ. Но в результате кризиса 1990-х производство практически остановилось. В последующие годы на заводе теплилась жизнь, станки в небольших количествах выпускались, но в 2016-м Арбитражный суд Краснодарского края признал ЗАО «Краснодарский станкостроительный завод Седина» банкротом.

О значении проекта возрождения завода «Стимулу» рассказал научный руководитель компании НПК АМС Александр Андреев, в недавнем прошлом — проректор МГТУ «Станкин».

«ЮЗТС является одним из крупнейших проектов развития станкостроения последних лет, — отметил эксперт. — Завод возродили на основе частно-государственного партнерства. Он получил масштабную поддержку Минпромторга и руководства области, на уровне губернатора. Вложили приличные деньги, пригласили специалистов, которые раньше работали на заводе имени Седина, разработали и начали производить новые модели станков. ЮЗТС занимает ту же нишу, которую занимал завод Седина, — тяжелого станкостроения. Это крупногабаритные станки, для больших деталей. Ведь на старом заводе была вся необходимая инженерная инфраструктура: высокие цеха, кран-балки и так далее. А главное — есть люди, имеющие опыт создания тяжелых станков».

Асы 3D-моделирования

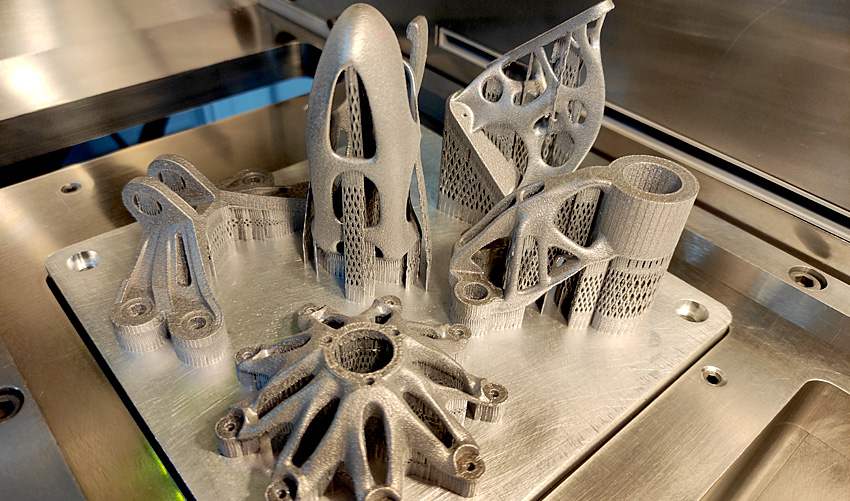

Селективное лазерное плавление (СЛП) среди прочих технологий печати из металла дает возможность изготавливать изделия сложной формы с высокой точностью и прочностными характеристиками, а также с минимальным расходом материала. Технология позволяет производить детали, которые сложно или невозможно изготовить методами литья, ковки или механической обработки.

В основе оборудования лежат научные разработки и исследования, начатые выпускниками МГТУ имени Н. Э. Баумана еще в 2012 году. Есть ноу-хау, оформляются заявки на несколько патентов. Как утверждают на предприятии, выпускаемое ими оборудование способно конкурировать не только с отечественными, но и с зарубежными принтерами.

«Наши специалисты занимаются разработкой технологии и оборудования СЛП уже более 13 лет, исследования начались еще до работы на ЮЗТС. Это исследования физических процессов при СЛП, технологических особенностей лазерной обработки различных материалов, моделирование процесса формирования единичных сплавленных дорожек, исследования напряженно-деформированного состояния в образцах и изделиях при СЛП и многое другое. Результаты публикуются в специализированных научных журналах и отражены в диссертационных работах наших специалистов. Эти исследования позволили выработать требования к оборудованию, а опытные конструкторы смогли воплотить это в разработанных установках. На российском рынке существует запрос на промышленное оборудование для 3D-печати. И станкостроительный завод — идеальное место для организации серийного выпуска такого оборудования», — считает Дмитрий Колчанов.

По словам специалиста, имеющийся колоссальный опыт разработки и производства различных металлообрабатывающих станков (карусельно-токарные, портальные, пятиосевые обрабатывающие центры) перенесен и на промышленные 3D-принтеры. Есть интересные собственные конструкционные решения, повышающие производительность принтеров.

«Классические станки (токарные, фрезерные, шлифовальные, электроэрозионные) обеспечивают отделение изделия от подложки и финишную обработку напечатанных деталей, — поясняет Дмитрий Колчанов. — Посадочные места и другие важные поверхности доводят до нужных параметров на металлообрабатывающих станках. При этом нужно понимать, что далеко не каждое изделие подходит для печати по технологическим и экономическим причинам. Эффективность внедрения технологии 3D-печати в производственный процесс конечного изделия зависит от правильной оценки возникающих задач».

Проектирование своей продукции предприятие ведет в CAD-системе КОМПАС-3D компании — национального чемпиона АСКОН. «ЮЗТС — активный участник сообщества пользователей системы КОМПАС-3D, — рассказал “Стимулу” руководитель маркетинга КОМПАС-3D в машиностроении Дмитрий Крекин. — Неоднократно представлял свои проекты и занимал призовые места на Конкурсе асов 3D-моделирования. Это конкурс профессионального мастерства инженеров, который мы проводим среди промышленных предприятий. На заводе сложилась сильная команда конструкторов. Как эксперт Конкурса асов 3D-моделирования, отмечу, что в проектах ЮЗТС всегда глубоко проработана конструкция изделия, трехмерные модели отличаются высокой степенью детализации».

По словам руководителя направления производственных решений АСКОН Михаила Пономаренко, при проектировании изделия в CAD-системе, в КОМПАС-3D в частности, надо учитывать, по какой технологии оно будет изготовлено. Благодаря методу лазерного плавления появляется возможность создавать детали с уникальными свойствами. СЛП-печать обеспечивает значительную экономию материалов и сокращение времени производства по сравнению с традиционными методами. Например, можно использовать технологию топологической оптимизации детали, которая также доступна в КОМПАС-3D. Она позволяет снизить металлоемкость при сохранении физических свойств получаемого изделия.

Основной упор на ЮЗТС делается на надежность, производительность и удобство работы с оборудованием в реалиях отечественного производства. Конструкторы предприятия разработали систему нанесения порошка, которая вдвое снижает время подготовки порошкового слоя. Учитывая, что толщина слоя составляет 20‒80 мкм, а количество слоев может достигать нескольких тысяч, это существенное увеличение производительности установки в целом. Завод имеет статус российского производителя.

«Подтверждение производства российской промышленной продукции необходимо получать на каждый вид или линейку продукции. Все выпускаемое на ЮЗТС оборудование получает такое подтверждение, в соответствии с требованиями, изложенными в постановлении правительства РФ № 719. Что касается наших принтеров, мы находимся на заключительном этапе получения подтверждения. Локализация производства на территории страны обеспечивает снижение зависимости выпуска оборудования от зарубежных поставок, высокий уровень и оперативность сервисного обслуживания. Это очень важно для потребителей станочного оборудования и повышает доверие к производителю», — отметил Дмитрий Колчанов.

Кадры для СЛП

Между тем зависимость от зарубежных комплектующих никуда не делась, часть деталей по-прежнему приходится закупать за рубежом. Другая проблема — низкая стоимость продукции зарубежных, в частности китайских конкурентов.

«Китайская промышленность позволяет производить сравнительно недорогие принтеры по металлу, печатающие с высоким качеством, но только с применением наукоемких комплектующих из Германии и США. Импорт из Китая действительно имеет существенный вес. Но, во-первых, в решении этой проблемы очень помогают государственные программы импортозамещения. А во-вторых, российские промышленники сейчас столкнулись с отсутствием нормального сервиса, проблематичностью замены вышедших из строя компонентов. Отечественное авиакосмическое производство использует специфические сплавы, на которые у китайских СЛП принтеров нет технологических параметров», — говорит Дмитрий Колчанов.

![]() «На российском рынке существует запрос на промышленное оборудование для 3D-печати. И станкостроительный завод — идеальное место для организации серийного выпуска такого оборудования»

«На российском рынке существует запрос на промышленное оборудование для 3D-печати. И станкостроительный завод — идеальное место для организации серийного выпуска такого оборудования»

По его словам, в России некоторое время назад сложилась непростая ситуация. Было закуплено более 220 единиц СЛП-принтеров в Германии и США, но к 2022 году из них работало не более 40. Просто не было специалистов, умеющих обслуживать такие установки или способных оценить, стоит печатать те или иные детали или нет. Не было конструкторов, которые умеют проектировать деталь под печать.

«Сейчас это потихоньку исправляется, но проблема до конца не решена. Так что мы не просто продаем принтер заказчику, а еще и оказываем технологическую поддержку, чтобы на примере его текущих задач пройти путь внедрения принтера в производственную цепочку какого-либо изделия. И дальше, используя полученный опыт, специалисты заказчика смогут сами решать новые задачи», — отмечает ведущий инженер отдела перспективных разработок ЮЗТС.

Нехватку квалифицированных специалистов ощущает и сам завод. Чтобы к работе подключались молодые специалисты, завод сотрудничает с вузами и техникумами, создан инжиниринговый центр для подготовки студентов. Организована практика для учащихся не только местных технических вузов, но и всей России.

«Студентов сразу привлекают к решению реальных задач, — рассказывает Дмитрий Колчанов. — К примеру, новые пятиосевые обрабатывающие центры как раз результат работы студентов, которые под руководством опытного конструктора спроектировали эти станки, а также следят за производственным процессом. В лучших традициях советской инженерной школы. Специалистов области 3D-печати мы также начинаем готовить. Опыт преподавания в МГТУ имени Баумана пригодился и на производстве».

Темы: Инновации