Гибкие вещи века

Восемнадцатого августа 2011 года российские телезрители увидели в новостях генерального директора госкомпании «Роснано» Анатолия Чубайса. На приеме у занимавшего на тот момент пост премьер-министра Владимира Путина Чубайс демонстрировал ридер, который должен был применяться в образовательной сфере.

Руководитель «Роснано» сообщил, что девайс, который сильно облегчит рюкзаки школьников, будет стоить всего 12 тысяч рублей. Устройства совершенно безопасны, «тут нет стекла даже на экране», и ничего не случится, «даже если школьники решат подраться друг с другом с помощью компьютера», — заверил Путина Чубайс.

Неудивительно, что презентация продукта на столь высоком уровне с трансляцией на всю страну вызвала множество комментариев в прессе, на интернет-форумах и в соцсетях. Поэтому, когда спустя четыре года Анатолий Чубайс был вынужден публично признать, что проект не состоялся, публика разразилась массой язвительных комментариев. И эту реакцию можно понять, если вспомнить планы, которые были обнародованы ранее. Предполагалось, что на основе технологий бескремниевой электроники британской компании Plastic Logic, в капитал которой вошла госкомпания «Роснано», будет создан суперсовременный завод в Зеленограде по производству гибких дисплеев. После его запуска в 2013–2014 годах ридерами Plastic Logic 100 с дисплеями зеленоградского производства предполагалось за несколько лет оснастить все российские школы и вузы.

В ожидании гибкости

Начало эпохи гибкой электроники нужно отнести к концу XX — началу XXI века. В 2000 году Нобелевская премия по химии была вручена американцам Алану Макдайармиду и Алану Хигеру и японцу Хидэки Сиракаве «за открытие и разработку проводящих полимеров». Тогда же началось активное развитие технологий производства продуктов на базе гибкой электроники. К началу 2010-х гибкая электроника прочно обосновалась в списке перспективных технологий. Эксперты, предприниматели и венчуристы по всему миру дружно предрекали возникновение нового рынка гибких устройств. Обсуждали возможности гибкой электроники и в «Роснано». «Весь мир тогда и до сих пор уверен, что очень скоро возникнет гибкая электроника. А возможно, она будет не только гибкой, но и способной растягиваться», — говорит Юрий Удальцов, заместитель председателя правления управляющей компании «Роснано» и руководитель ее инвестиционного дивизиона «Венчурный капитал».

Современная электроника основана на кристаллическом кремнии. Она очень высокопроизводительна, эффективна, она проникла фактически во все сферы нашей жизни. Но есть недостатки: кремний хрупкий, и из-за этого устройства, основанные на кремнии, не обладают гибкостью. Используемые в традиционной электронике экраны — стеклянные и тоже хрупкие. У кремниевой электроники довольно большой вес.

Гибкое электронное устройство может быть очень тонким, легким, прочным и растяжимым, а значит, оно может быть интегрировано в одежду или даже в кожу человека. Оно может служить основой датчиков, сенсоров и использоваться для диагностики состояния человека. О каких еще устройствах может идти речь? Это планшеты, всевозможные экраны, способные изменять форму, сканеры отпечатков пальцев, которые за счет гибкости могут быть намного более точными и эффективными. Это интеллектуальные этикетки, маркировка, которой может быть отмечено всё, это разные товары, продукты. Это могут быть датчики пульса, давления, гибкие датчики медицинских приборов, облегающие исследуемую конечность и обеспечивающие таким образом более высокое разрешение. Это могут быть и протезы нового поколения, сочетающие материалы, которые ближе всего по механическим и другим параметрам к человеческому телу и одновременно являются электронными устройствами.

Основные проблемы гибкой электроники — новые материалы. Это должны быть материалы, которые могут конкурировать с кремнием, гибкие полупроводники.

Доктор физико-математических наук, профессор, заместитель руководителя отделения твердотельной электроники и заведующий лабораторией неравновесных процессов в полупроводниках Физико-технического института имени А. Ф. Иоффе Андрей Алешин отмечает: «Основная причина отсутствия значительного прогресса в области гибкой органической электроники заключается в физической природе самих органических материалов, которым свойственна высокая степень разупорядоченности. Для большинства проводящих полимеров характерна очень малая степень кристалличности, то есть по своей природе они являются аморфными. Это затрудняет транспорт носителей заряда в таких структурах, что приводит к их низкой электронной и дырочной подвижности.

Имеющиеся полупроводниковые полимерные материалы обладают довольно низкой подвижностью и могут применяться в производстве электронных чернил, электронной бумаги, тогда как уже гибридные (органика–неорганика) материалы пригодны для использования в RFID-метках, смарт-картах, компактных дисплеях. Для недорогих интегральных микросхем, микросхем-драйверов, компьютерных процессоров, комплементарных структур «металл-оксид-полупроводник» (CMOS) нужны материалы с подвижностью 102–103 cm2/Vs, так как они работают на высоких частотах.

В то же время подвижность носителей в самых лучших проводящих полимерах не превышает значений 0,1–1 cm2/Vs, а в лучших гибридных (органика–неорганика) материалах: 1–10 cm2/Vs. Такие органические и гибридные материалы могут пока реально конкурировать только с аморфным кремнием».

![]() Современная электроника основана на кристаллическом кремнии. Она очень высокопроизводительна, эффективна, она проникла фактически во все сферы нашей жизни. Но есть недостатки: кремний хрупкий, и из-за этого устройства, основанные на кремнии, не обладают гибкостью

Современная электроника основана на кристаллическом кремнии. Она очень высокопроизводительна, эффективна, она проникла фактически во все сферы нашей жизни. Но есть недостатки: кремний хрупкий, и из-за этого устройства, основанные на кремнии, не обладают гибкостью

Эксперты и руководители российской электронной промышленности понимали, что в ближайшее время едва ли можно ожидать прорыва российских производителей на мировой рынок традиционной кремниевой электроники. Несмотря на существование в стране хороших компаний, накопившееся отставание слишком значительно и слишком велика конкуренция на существующих рынках. Тем с большим энтузиазмом в «Роснано» приняли решение попробовать выйти на рынок, который вот-вот родится и обещает, как уверяли аналитики, отличные перспективы для бизнеса.

Юрий Удальцов объясняет: «На тот период было два тезиса. Один — что гибкая электроника будет двигаться и второй — что в гибкой электронике есть всего две технологии, которые потенциально годятся для производства транзисторов. И наиболее перспективная из двух — органические транзисторы (OTFT), потому что именно с ними уже сейчас понятно, как перейти в roll-to-roll (рулонная технология, или roll-to-roll processing — процесс изготовления электронных приборов на рулонах гибкого пластика или металлической фольги. — Прим. авт.), а это всегда фундаментальное снижение себестоимости».

Несмотря на ажиотаж вокруг гибкой электроники, большинство продуктов на ее основе существовали только в виде концептов. И вопрос, который стоял перед «Роснано», когда госкомпания выходила на рынок гибкой электроники, упирался в коммерциализацию технологии. Было ясно, что для успеха нужно сделать шаг от технологии к конкретному, доступному для серийного производства продукту.

После тщательного анализа рынка претендентом на инвестиции стала компания Plastic Logic, разработчик гибкой электроники и производитель гибких электрофоретических экранов для ридеров

Идея была такова: сначала сделать гибкий электрофоретический экран для ридера, а дальше, следующим ходом, перейти в roll-to-roll-производство гибкой электроники.

Plastic Logic была не единственной компанией, которую в «Роснано» рассматривали как объект для инвестиций. Рассматривалась компания PoliEra, которая прекратила свое существование относительно недавно. Продолжает работать компания SmartKem, которая сосредоточена на улучшении органических материалов. Была компания LiquaVista с технологией цветной электронной бумаги, работающей без подсветки за счет технологии электросмачивания — изначально спин-офф Philips, которую затем купил Samsung, затем Amazon, но в 2018 году закрыл ее. Однако по совокупности характеристик Plastic Logic оказалась лучшим претендентом: ее технология была хорошо проработана исследовательским подразделением, позволяла делать коммерческий продукт, а сама компания уже имела опыт как получения инвестиций, так и создания собственного продукта. Ридер Plastic Logic 100, который Анатолий Чубайс показывал премьер-министру, был не первым проектом компании. Незадолго до начала нашей истории, в январе 2010 года, Plastic Logic представила электронный ридер QUE proReader, однако он потерпел коммерческий провал. Уже в августе 2010 года компания объявила о закрытии этого проекта.

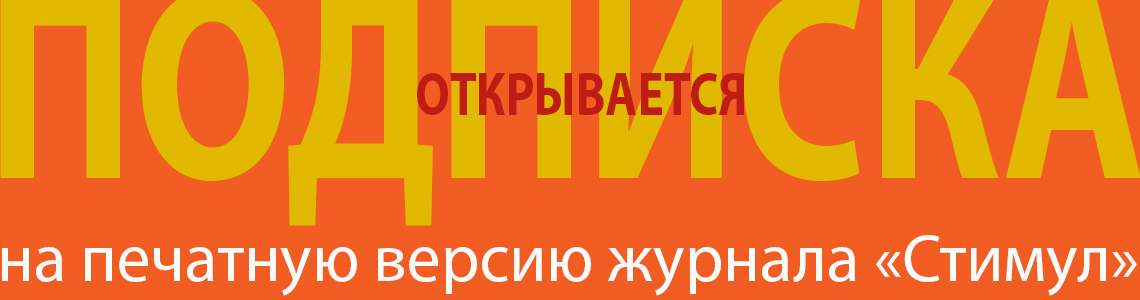

Дисплеи Plastic Logic — главная инновация компании — обладают объединительной панелью[1] с активной матрицей (active-matrix backplane), состоящей из органических тонкопленочных транзисторов (OTFT). Транзисторы размещены на подложке из полиэтилентерефталата (ПЭТ) — того же самого пластика, из которого обычно делают бутылки для газированных напитков. Это означает, что гибкая объединительная панель (backplane) теперь может быть соединена с гибким носителем дисплея, таким как гибкий OLED или гибкий EPD, а значит, может быть сделан полностью гибкий дисплей (см. схему).

Инновационная ось Кембридж — Дрезден — Зеленоград

Plastic Logic — изначально британская компания, которая приобрела патент Bell Labs на технологию производства тонкопленочных транзисторов из органических материалов. Предполагалось, что органические транзисторы вместе с экранами e-ink помогут создать отрасль гибких и растягивающихся дисплеев, хорошо читаемых в солнечном свете, а также не потребляющих питание во время демонстрации картинки. К 2010 году компания существовала уже десять лет. У истоков бизнеса стояли ученые — исследователи Кавендишской лаборатории Кембриджского университета. Основными подразделениями компании были R&D-центр в Кембридже и производство в Дрездене. Штаб-квартира располагалась в калифорнийском Маунтин-Вью, а в Ирландии существовала публичная компания, которая владела стартапом в Кембридже, компанией в США и заводом в Дрездене. Это был состоявшийся бизнес, хотя пока и не достигший больших успехов, и в «Роснано» понимали, что решения нужно принимать быстро: большой интерес к Plastic Logic проявляли китайские инвесторы.

В ноябре 2010 года «Роснано» и Plastic Logic подписали соглашение о намерениях по производству нового поколения электронных пластиковых дисплеев. В соглашении декларировались планы создания второй производственной площадки компании, разместить которую предполагалось в России. И уже в январе 2011-го было объявлено о старте инвестиций общим объемом 700 млн долларов. Проект, под который привлекались инвестиции, предусматривал создание в Зеленограде крупнейшего в мире производства пластиковых дисплеев следующего поколения по технологии Plastic Logic. К этому времени инвестиции в проект уже составили 300 млн долларов. Рынок встретил эту новость с оптимизмом, тем более что партнером «Роснано» в проекте стал венчурный фонд Oak Investment Partners из США. Американцы к этому моменту уже вложили в Plastic Logic свыше $100 млн, а в ходе нового раунда вместе с «Роснано» инвестировали еще $50 млн. Присутствие признанных профессионалов венчурной отрасли, проголосовавших за перспективы зеленоградского производства реальными деньгами, добавляло доверия проекту. «Роснано», в свою очередь, внесла 150 млн долларов в уставный капитал Plastic Logic. В дополнение к инвестициям в акционерный капитал «Роснано» обещала предоставить частичные гарантии по обеспечению кредита в размере 100 млн долларов.

В начале сентября 2011 года было объявлено о назначении нового гендиректора компании — опытного профессионала отрасли Индро Мукерджи, который был приглашен именно под расширение бизнеса. Как сообщал корпоративный сайт госкомпании, «Мукерджи с 2006 года совмещал посты председателя совета директоров и генерального директора компании C-MAC MicroTechnology. На этом посту он руководил реформированием этого международного производителя высоконадежной электроники. До этого он работал в компании — производителе микроэлектроники Philips Semiconductors B. V., где занимал ряд руководящих позиций, в том числе исполнительного вице-президента, ответственного за коммерческую деятельность, директора по маркетингу, а также генерального директора автомобильного и RFID-подразделений».

![]() Несмотря на ажиотаж вокруг гибкой электроники, большинство продуктов на ее основе существовали только в виде концептов. И вопрос, который стоял перед «Роснано», когда госкомпания входила на рынок гибкой электроники, упирался в коммерциализацию технологии

Несмотря на ажиотаж вокруг гибкой электроники, большинство продуктов на ее основе существовали только в виде концептов. И вопрос, который стоял перед «Роснано», когда госкомпания входила на рынок гибкой электроники, упирался в коммерциализацию технологии

Система взаимодействия подразделений компании, сложившаяся к этому времени, выглядела следующим образом. В Дрездене сформировали свою команду производственников, которая эксплуатировала завод, но вся технология, ноу-хау и связанные с ними возможности развития были в Кембридже. Англичане лицензировали свою немецкую «дочку», осуществляли технологический трансфер, а дальше компетенции разделились следующим образом: англичане продолжали развивать базовую технологию, а немцы бились за то, в чем не хватало компетенций англичанам. Дело в том, что изначально то, что сделали англичане, было очень дорогим. Продукт включал в себя очень толстые слои золота и был неконкурентоспособен по цене. Немцы потратили пару лет на эксперименты на индустриальном оборудовании и снизили себестоимость, по словам Юрия Удальцова, едва ли не в три раза. А американцы на азиатской производственной площадке начали делать пробные партии того самого знаменитого ридера Plastic Logic 100.

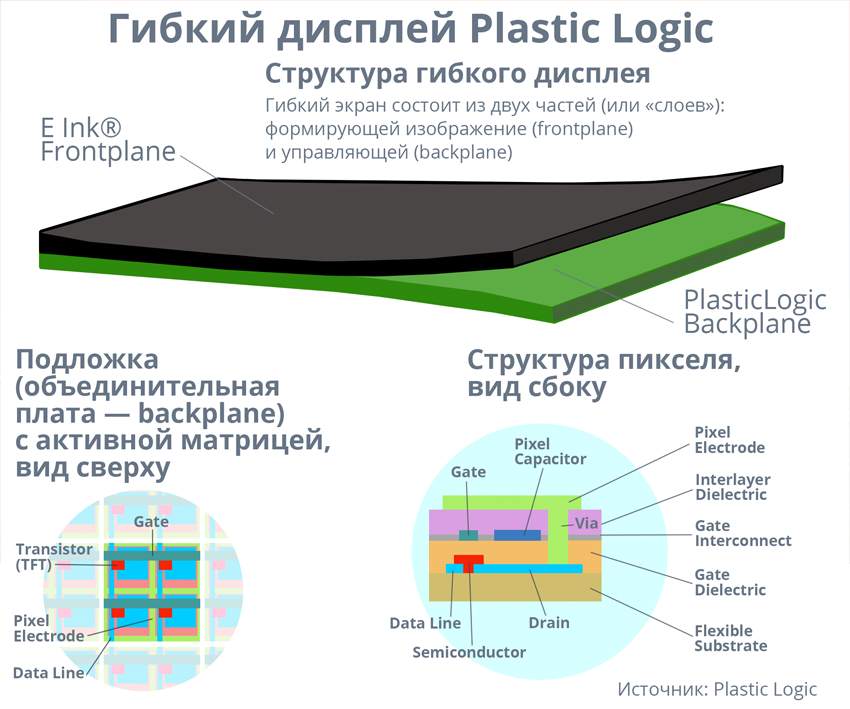

В Plastic Logic 100 использовалась технология электронной бумаги на основе пластика. Ридер имел 10,7-дюймовый не бликующий и не бьющийся дисплей, защищенный от отпечатков пальцев, а также сенсорный интерфейс. Устройство имело 4 Гб памяти и работало под управлением Windows CE на процессоре частотой 800 МГц. Батарея была рассчитана на неделю при регулярном использовании, включая чтение и редактирование текста.

«Роснано» была уверена, что мир ждет такие ридеры. «Отсюда возник и поход Анатолия Чубайса к премьеру Путину. Он искренне верил, что можно будет сейчас в школы это все отправить, и так далее. Но оказалось, что это дороговато. То есть даже на тогдашнем уровне это все было дорого. Оно и сейчас недешево, но тогда это было совсем дорого», — объясняет Удальцов.

Акт второй: те же и iPad

Когда заходит речь о высокой себестоимости ридера Plastic Logic, обычно вспоминают выход iPad и сравнивают ридер с пластиковым экраном на жидких чернилах именно с этим хитом Apple. Первый iPad был выпущен компанией Apple в апреле 2010 года, второй — уже в марте 2011-го. А в 2014 году журнал «Эксперт» отмечал: «Ключевая ошибка всего проекта [Plastic Logic] была маркетинговой: компания — производитель гибких экранов пыталась выйти на высококонкурентный рынок планшетов и собиралась там бороться с мировыми грандами». Однако высокая себестоимость не была, по словам руководителей «Роснано», определяющей, если говорить о таком сегменте рынка, как школьники. Вот как объясняет ситуацию Анатолий Чубайс: «Есть гораздо более простая вещь: есть дотация на ридер для детей или нет. Да, он дорогой, там золото и другие компоненты. Но я по-прежнему абсолютно убежден, что наша исходная идея ридера именно для школьников была абсолютно правильной. Он на зрение влияет правильно, в отличие от жидкого кристалла, по весу в три раза меньше, и так далее. Он ударопрочный — значит, можно спокойно драться со всеми, и ничего не произойдет. Но чем это все подтверждено? Подтверждено фактами. Сегодня Китай субсидирует закупку дисплеев Plastic Logic для своих школьников. Причем даже не на общегосударственном уровне, а на уровне провинций. Китайские партнеры закупают нашу продукцию до сих пор».

![]() Проект, под который привлекались инвестиции, предусматривал создание в Зеленограде крупнейшего в мире производства пластиковых дисплеев следующего поколения по технологии Plastic Logic. К этому моменту инвестиции в проект уже составили 300 млн долларов

Проект, под который привлекались инвестиции, предусматривал создание в Зеленограде крупнейшего в мире производства пластиковых дисплеев следующего поколения по технологии Plastic Logic. К этому моменту инвестиции в проект уже составили 300 млн долларов

В России же попытки внедрения ридеров, заменяющих учебники, не пошли дальше пилотного проекта. В 2011 году Министерство образования и науки сообщало о внедрении электронных учебников в нескольких школах в качестве эксперимента. Под технические требования подходил ряд электронных ридеров, которые и приняли участие в эксперименте. Одним из них был Plastic Logic. Однако затем эксперимент был свернут.

Что же касается обычных пользователей, то, безусловно, iPad с цветным экраном, возможностью просмотра видео и при этом сопоставимой ценой выглядел более выигрышно. Юрий Удальцов добавляет: «iPad убил эту историю не стоимостью. Он убил больше функциональностью, чем ценой. Цветом и тем, что, конечно, мы все-таки делали скорее читалку, потому что на нашем устройстве нельзя смотреть видео, на электрофоретике его нельзя сделать нормально».

Завод остается землеотводом

В том же 2011 году началось проектирование завода в Зеленограде, был получен землеотвод, российское юридическое лицо Plastic Logic стало резидентом особой экономической зоны, была собрана команда. Для финансирования строительства даже был привлечен банк «Санкт-Петербург», однако, неожиданно выяснилось, что под выделенным участком проходят стратегические коммуникации и возведение предприятия застопорилось. За год, который потребовалось на решение этой проблемы, стало понятно: первоначальные ожидания, что возникнет большой рынок для продукции зеленоградского завода – не сбываются.

Встал вопрос и о целесообразности строительства. Гендиректор компании Индро Мукерджи сказал акционерам, что в сложившейся ситуации он не видит необходимости в дополнительных производственных мощностях. Компания не может продать продукцию дрезденского завода, на обычном рынке ее очевидно теснит iPad, российский школьный рынок тоже не выглядит перспективным, поэтому нужно останавливаться и думать, что делать, чтобы не оказаться в ловушке, говорил Мукерджи. «Роснано» сопротивлялась. Ведь о начале строительства завода уже было широко объявлено, была сделана вся предшествующая старту строительства работа. Однако Мукерджи продолжал убеждать акционеров, и в итоге его аргументы подействовали. Постфактум руководители «Роснано» говорят, что гендиректор, крепкий профессионал, отыграл в этот момент свою функцию главы бизнеса на отлично и фактически спас компанию от самоубийственного шага. Но следом возник вопрос: хорошо, если не ридер, то что? И тут выяснилось, что никакой другой идеи продукта, который можно было бы быстро вывести в производство, у команды Plastic Logic никогда не было.

«Роснано» не сдается: смена стратегии

В мае 2012 года Plastic Logic объявила о смене стратегии: отбросив амбиции выпускать полностью укомплектованные ридеры под своим брендом, компания решила сосредоточиться на единственных комплектующих, которые она делать производить самостоятельно и технологией производства которых владела, то есть на гибких пластиковых дисплеях, для выпуска которых был построен завод в Дрездене. В компании начался период напряженного поиска альтернативных ниш для применения технологий гибкого экрана, когда внешние наблюдатели почти не получали никаких новостей о происходящем внутри бизнеса.

Оказалось, что выпускать что-то иное, кроме экранов, предназначенных для ридера Plastic Logic 100, на заводе в Дрездене крайне проблематично. Немецкие производственники добились очень высокой степени автоматизации, что первоначально, в период больших надежд на взлет ридера, казалось отличным результатом. Однако теперь стало ясно, что у этого достижения есть и другая сторона. Производство было заточено на выпуск дисплеев строго определенного размера, и перестроить его было непросто.

Несмотря на проблемы с переформатированием производства в Дрездене, компания, предприняв немалые усилия, смогла наладить выпуск меньших по размеру экранов и пыталась создавать вокруг них какой-то рынок. «В то время возникло сразу много стартапов, у которых была идея сделать универсальную кредитную карточку, чтобы вам не таскать с собой много карт. Вы можете выбирать, в качестве какой карточки сейчас использовать этот девайс. Он для этого должен быть полностью совместим с кредитной карточкой по формату, по интерфейсам, по всему. И эти ребята стали нашими главными покупателями на какое-то время. Они не дали уровня выручки, который был нам нужен, но тем не менее довольно много покупали. Но вскоре они все обанкротились. В основном они все рухнули под давлением wallet-приложений в смартфонах, электронных кошельков. То есть когда они все стартовали, кошельков в смартфонах не было. Но вот они появились и убили эту историю», — рассказывает Юрий Удальцов.

Еще одним применением маленьких электрофоретических дисплеев могли бы стать электронные бирки для багажа — bag-tags, которые заменили бы традиционные бумажные. Такие бирки были бы частью конструкции чемодана, а на дисплее бирки демонстрировалась бы информация о конкретном рейсе, на который нужно погрузить багаж. И хотя некоторые авиакомпании продолжают эксперименты с такими девайсами, в целом рынок электронных багажных бирок так и не появился. Были среди потенциальных клиентов даже ювелиры, которые хотели привнести инновации в свою консервативную отрасль. Они рассматривали варианты создания украшений со встроенным дисплеем, на котором владелец мог бы менять изображение в зависимости от настроения или желания сказать что-то окружающим. Были и люди из fashion-индустрии, искавшие возможность встраивать гибкую электронику в одежду, но и эта ниша осталась экспериментальной и не смогла стать источником достаточного объема заказов.

![]() В 2011 году Министерство образования и науки сообщало о внедрении электронных учебников в нескольких школах в качестве эксперимента. Под технические требования подходил ряд электронных ридеров, которые и приняли участие в эксперименте. Одним из них был Plastic Logic. Однако затем эксперимент был свернут

В 2011 году Министерство образования и науки сообщало о внедрении электронных учебников в нескольких школах в качестве эксперимента. Под технические требования подходил ряд электронных ридеров, которые и приняли участие в эксперименте. Одним из них был Plastic Logic. Однако затем эксперимент был свернут

В 2015 году было принято решение о разделении подразделений, расположенных в Кембридже и Дрездене. Было решено, что Plastic Logic Germany сосредоточится на производственной технологии, а также на поиске и коммерциализации новых продуктовых решений. Кембриджское подразделение, которое будет оперировать под брендом FlexEnable, сфокусируется на передовых разработках. Основное направление — коммерциализация накопленного за годы существования компании обширного портфолио интеллектуальной собственности и работа с компаниями-партнерами.

Позже, к 2018 году стало окончательно ясно, что держать производство в Германии неэффективно. Значительные издержки не позволяли выпускать на этом заводе конкурентоспособную продукцию. В ноябре 2018 года было объявлено о прекращении деятельности завода, но центр технологических компетенций, коммерческие и клиентские подразделения остались в Германии.

Несколько раньше, еще до закрытия завода, возникли и упомянутые выше китайские покупатели (хотя и они не смогли дать объем заказов, который позволил бы вывести завод на уровень достаточной рентабельности). Этим клиентам не требовался готовый ридер, они размещали заказы на их изготовление самостоятельно на других производствах. Им требовался гибкий пластиковый экран на электронных чернилах. Оказалось, что, во-первых, в Китае местные власти после проведенных исследований пришли к выводу, что ЖК-экраны особенно вредны для глаз китайских детей и им принципиально важно использовать электрофоретический экран. И во-вторых, они нагрузили поставщиков школьных планшетов обязательством менять устройства вне зависимости от причины, по которой планшет разбился. Поэтому дисплеи Plastic Logic идеально подходили поставщикам китайских школ по техническим характеристикам: гибкие пластиковые экраны позволяли минимизировать расходы на замену поврежденных изделий.

Возвращение жидкого кристалла

Параллельно «Роснано» поставила перед R&D-командой из Кембриджа задачу найти варианты ухода от электрофоретических дисплеев и попытаться поработать с жидкими кристаллами. Выяснилось, что к этому моменту компании BASF и Merck сделали новый полупроводниковый материал, который уже позволял использовать гибкую подложку с жидкими кристаллами. Исследователи из Кембриджа начали экспериментировать. Процесс получился не очень быстрым, но в 2018 году были готовы прототипы гибких экранов на жидких кристаллах и встал вопрос: где их производить?

«Роснано» начала искать фаб в Азии, где можно было бы контрактным образом производить продукцию Plastic Logic. Это могло бы произойти раньше, но были технологические трудности. Мешали входящие в структуру стека экрана золото и парилен[2]. Из-за этих двух материалов ни один азиатский фаб не соглашался взять производство. Они не были готовы пустить золото в сверхчистые помещения фаба из-за опасений перекрестной контаминации — загрязнения другой продукции частицами золота. И по похожим причинам не были готовы пускать парилен. Получалось, что существует уникальная технология, но производить можно только в Дрездене и невозможно построить контрактное производство. К счастью, два года назад исследователи из кембриджской FlexEnable смогли решить эту проблему. Технологических препятствий для размещения технологии на фабе в Азии больше нет.

Сегодня Plastic Logic работает по двум стратегическим направлениям: устройства с электрофоретическими дисплеями и с дисплеями на жидких кристаллах. Возобновление направления электрофоретических дисплеев оказалось возможно, потому что, с одной стороны, ученые из FlexEnable смогли усовершенствовать свои разработки в области гибкой электроники, а с другой стороны, продвинулись за прошедшие годы и технологии производства новых материалов. Так, в мае 2018 года Novares, глобальный поставщик пластиковых комплектующих для целого ряда автопроизводителей. инвестировал в акционерный капитал FlexEnable 5 миллионов евро. Французский производитель видит перспективы применения пластиковой электроники не только в автомобильных интерьерах, но и бытовой электронике.

![]() Еще одной сферой применения маленьких электрофоретических дисплеев могли бы стать электронные бирки для багажа — bag-tags, которые заменили бы традиционные бумажные. Такие бирки были бы частью конструкции чемодана, а на дисплее бирки демонстрировалась бы информация о конкретном рейсе, на который нужно погрузить багаж

Еще одной сферой применения маленьких электрофоретических дисплеев могли бы стать электронные бирки для багажа — bag-tags, которые заменили бы традиционные бумажные. Такие бирки были бы частью конструкции чемодана, а на дисплее бирки демонстрировалась бы информация о конкретном рейсе, на который нужно погрузить багаж

В июне 2019 года стало известно, что «Роснано» возобновит проект по производству устройств с гибкими экранами Plastic Logic. На этот раз госкомпания смогла привлечь самого разработчика технологии «электронных чернил» — тайваньскую E Ink Holdings. Было объявлено, что они помогут «Роснано» перезапустить проект в области устройств с гибкими экранами, войдя в капитал Plastic Logic HK Limited — гонконгской «дочки» ООО «Пластик Лоджик». Как рассказывают в «Роснано», в E Ink Holdings тоже верят в будущее гибких технологий и имеют видение конкретных продуктовых решений. Наиболее востребованы, по мнению тайваньской компании, могут оказаться wearables — технологические решения, интегрируемые в одежду.

В области гибкой электроники с ЖК-дисплеем тоже есть потребители, которым понятно, зачем им неплоский экран, рассказывают в «Роснано». Во-первых, это производители умных устройств для дома, которые способны общаться с пользователем голосом. Однако пока что они не имеют визуального интерфейса, а он мог бы быть очень полезен в определенных случаях. Дизайн многих новых продуктов имеет уникальные формы и изгибы, и это означает, что обычные стеклянные дисплеи нельзя использовать без ущерба для дизайна. Гибкому органическому ЖК-дисплею (OLCD) можно придавать различную форму, изгибать и оборачивать вокруг поверхностей.

Вторая категория потенциальных клиентов — автопром. Эта отрасль устала от плоских экранов, хотя и научилась их устанавливать. Тем не менее производители автомобилей были бы рады сохранять более обтекаемые формы интерьера при сохранении визуального интерфейса устройств. В будущем гораздо большая доля внутренних поверхностей автомобиля станет интерактивной, и площадь поверхности, предназначенная для дисплеев в салоне автомобиля, уже быстро растет. IHS Markit прогнозирует, что в 2022 году рынок автомобильных дисплейных систем вырастет почти до 21 млрд долларов. Неплоские дисплеи могут работать и на безопасность автомобиля. Например, изогнутый дисплей на передней стойке автомобиля может транслировать водителю то, что закрыто стойкой.

Третья любопытная категория — рекламщики. Рекламные поверхности на изогнутых стенах, на колоннах — это та продукция, которая наверняка будет ими востребована.

Дрезден + Кембридж = Троицк

После закрытия завода в Дрездене Plastic Logic остался фактически без производства, что в условиях, когда компания пытается активно искать конкретные продуктовые применения своим технологиям, довольно рискованно. Требовалось по крайней мере опытно-промышленное производство. Поэтому в 2019 году в планах «Роснано» вновь возникла Россия. Сегодня в наукограде Троицке на территории Новой Москвы строится Российский центр гибкой электроники (РЦГЭ), в который переносятся технологии и Дрездена, и Кембриджа.

![]() Выяснилось, что компании BASF и Merck сделали новый полупроводниковый материал, который уже позволял использовать гибкую подложку с жидкими кристаллами. Исследователи из Кембриджа начали экспериментировать

Выяснилось, что компании BASF и Merck сделали новый полупроводниковый материал, который уже позволял использовать гибкую подложку с жидкими кристаллами. Исследователи из Кембриджа начали экспериментировать

Идея центра появилась, когда на еще действовавшем дрезденском заводе стали производить пилотные партии для новых клиентов. Выяснилось, что на заводе, который был построен как крупносерийный, очень дорого производить пилотные партии. Часть клиентов отказывалась от заказов, услышав цену прототипирования, хотя в эту цену закладывалась только компенсация прямых затрат. В результате в «Роснано» решили попробовать сделать центр прототипирования и мелкосерийного производства. Парадоксально, но за это время производство оборудования так технологически продвинулось, что, по словам Юрия Удальцова, оборудование для мелкосерийного производства, настраиваемое сейчас в Троицке, по мощности практически равно дрезденской площадке.

Кроме того, существует потребность в мелкосерийном производстве в России — в частности, для так называемых спецпотребителей, то есть военных и силовых структур. Во-первых, им априори нужно российское производство, а во-вторых, они заказывают именно малые партии. Плюс существуют разные полезные свойства продукции: например, электрофоретический экран, пробитый пулей, продолжает работать. А по отношению к подразделениям в Германии и Англии РЦГЭ позиционирует себя как центр прототипирования для их потенциальных клиентов. Кроме того, именно в Троицке станет возможным заняться производством наиболее перспективных гибридных материалов для гибкой электроники, сочетающих как органику, так и неорганику.

Plastic Logic и монстры

Но что в итоге? С одной стороны, в проекте достаточно неудач и просчетов. Не сбылись ожидания технологических визионеров, консультировавших «Роснано» в конце 2000-х. Большой новый рынок гибкой электроники до сих пор не возник, не возникла и продуктовая линейка устройств на основе гибкой электроники. Не удалось запустить массовое производство ридеров с гибким экраном, не построен завод в Зеленограде, проект получил скорее негативную известность в СМИ.

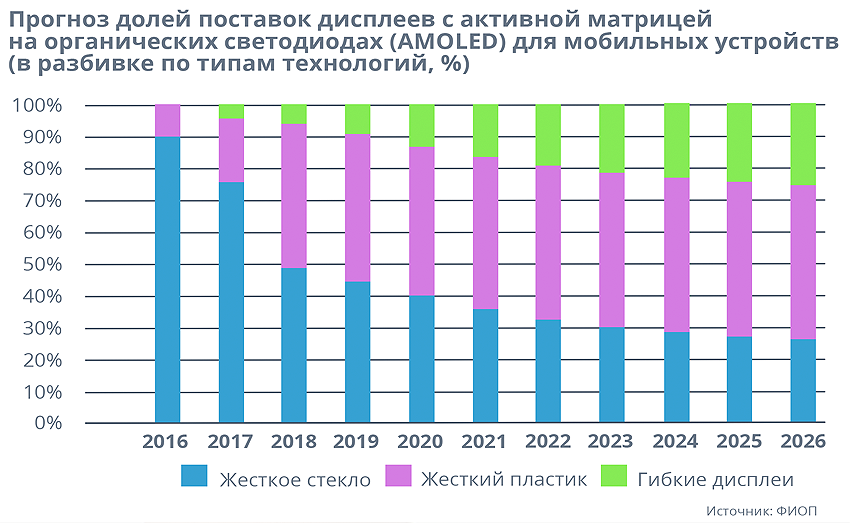

С другой стороны, нельзя сказать, что перспектив у проекта нет. Во-первых, сделан технологический трансфер, работающая технология перенесена в Россию. Во-вторых, на успех работают вера и упорство руководства «Роснано». И Анатолий Чубайс, и его заместитель Юрий Удальцов утверждают, что линейка различных серийных продуктов на основе гибкого экрана, хоть и задержалась лет на десять, в итоге все же возникнет, и очень скоро. С этим согласны и ведущие международные отраслевые аналитики, которые продолжают прогнозировать рост рынка гибкой электроники на десятки миллиардов долларов в ближайшие годы.

![]() «Прогресс в области технологий гибкой органической электроники сейчас стремительный. В первых рядах вкладывают в эту область страны Азии — Китай, Корея, Япония. Только в этом году несколько компаний, включая Samsung, представили образцы гибких смартфонов, готовых к промышленному производству для широкого круга потребителей»

«Прогресс в области технологий гибкой органической электроники сейчас стремительный. В первых рядах вкладывают в эту область страны Азии — Китай, Корея, Япония. Только в этом году несколько компаний, включая Samsung, представили образцы гибких смартфонов, готовых к промышленному производству для широкого круга потребителей»

Однако это как раз и вызывает тревогу за судьбу российской гибкой электроники. Профессор Андрей Алешин говорит: «Прогресс в области технологий гибкой органической электроники сейчас стремительный. В первых рядах вкладывают в эту область страны Азии — Китай, Корея, Япония. Только в этом году несколько компаний, включая Samsung, представили образцы гибких смартфонов, готовых к промышленному производству для широкого круга потребителей. Да, сейчас эти смартфоны дороги и часто не совсем совершенны, но они гибкие и цветные».

В подготовке кейса принимал участие Дан Медовников

[1] Объединительная панель (англ. backplane), она же кроссплата, объединительная плата — элемент конструкции радиоэлектронных устройств, включающий в себя группу электрических соединителей, объединенных параллельно таких образом, что каждая электрическая линия каждого соединителя соединяется с такими же линиями других соединителей, формируя шину передачи данных и (или) шину питания и заземления.

В ГОСТ Р 50304-92 «Системы для сопряжения радиоэлектронных средств интерфейсные. Термины и определения» термину дается следующее определение: Объединительная панель (недопустимо: задняя панель): элемент конструкции, включающий в себя соединители и линии связи, по которым осуществляется передача сигналов между устанавливаемыми в соединители ячейками.

Конструктивно объединительная панель может быть смонтирована на печатной плате или собрана путем монтажа накруткой.

[2] Поли-п-ксилилен, поли-пара-ксилилен, парилен — линейный полимер п-ксилилена, термопласт, получаемый методом пиролитической полимеризации. Обладает рядом интересных свойств: устойчивость к растворителям и кислотам, высокая температура плавления, хорошие диэлектрические и барьерные свойства. Полимер и его производные находит применение как покрытие для различных изделий, особенно в электронике. Коммерческое название — Parylene N, C, D в зависимости от заместителя в бензольном кольце. (По материалам Википедии.)

Темы: Компания