Маятник диверсификации

Калужская компания «Турбокон» была создана в мае 1991 года на базе Калужского турбинного завода (КТЗ), и вся ее последующая деятельность вплотную переплетена с новейшей историей КТЗ.

Несмотря на общую тяжелую ситуацию в экономике в 1990-е, небольшое финансирование опытно-конструкторских работ, направленных на создание новой техники для ВМФ, продолжалось, хоть и с перебоями. Однако средства, поступившие на эти цели от гензаказчика, тут же изымались для оплаты многочисленных долгов КТЗ. Из-за невыплаты зарплат начался отток первоклассных специалистов.

По словам представителей компании, идея создания «Турбокона» принадлежала управленцам КТЗ и военному заказчику, озабоченным проблемами с задержками финансирования оборонных заказов, сохранения заводских специалистов и стремящимся продвигать гражданскую продукцию в экономику страны. По сути, была организована компания — спин-офф завода, главной бизнес-задачей которой был выход на новые гражданские рынки, в том числе за счет использования научно-производственного потенциала и наработок в области энергоэффективности, накопленных в КТЗ, где к этому времени превалировали оборонные заказы. Успешному ее старту способствовал опыт КТЗ советских времен по созданию временных творческих коллективов для быстрого решения научно-производственных задач.

![]() Благодаря «Турбокону» удалось в смутные 1990-е сохранить научный коллектив КТЗ, ведущего разработки в интересах ВМФ России, а сам завод, единственный в стране производитель высокотехнологичных энергоблоков для АПЛ, обеспечить не только оборонными, но и гражданскими заказами

Благодаря «Турбокону» удалось в смутные 1990-е сохранить научный коллектив КТЗ, ведущего разработки в интересах ВМФ России, а сам завод, единственный в стране производитель высокотехнологичных энергоблоков для АПЛ, обеспечить не только оборонными, но и гражданскими заказами

Учредителями «Турбокона» (сейчас — ЗАО «Научно-производственное внедренческое предприятие “Турбокон”») выступили академики РАН Александр Леонтьев, Владимир Кирюхин, доктор технических наук, профессор Владимир Федоров (бессменный генеральный директор «Турбокона» с 1991-го до своей смерти в 2013 году), доктор технических наук, профессор Олег Мильман (директор по науке и президент общества с момента создания по настоящее время) и ведущие специалисты конструкторского бюро и экспериментального отдела Калужского турбинного. Как они писали позднее, это было необходимо «для сохранения в сложное перестроечное время научного потенциала стратегически важного оборонного предприятия, его научных и инженерных кадров в области инженерной теплофизики, турбиностроения и судостроительной акустики». Организаторы «Турбокона» хотели сохранить обширные связи с отраслевыми и академическими НИИ, наработанные за десятилетия совместной работы в области создания малых и средних турбин. Основными видами деятельности назывались научные исследования и разработки в области энергоэффективности и энергосберегающих экологически чистых технологий производства электроэнергии с использованием паротурбинных установок малой и средней мощности.

Владимир Федоров, защитивший в свое время докторскую диссертацию по военно-турбинной тематике, сам крупный ученый-теплотехник, сделавший себе имя на исследованиях турбин для атомного ВМФ, говорил в 2011 году, что компания намеревалась стать технологическим и интеллектуальным преемником калужской школы турбиностроения и что именно потенциал заводской науки «до сих пор является постоянным источником оригинальных технических идей для коммерческих проектов». Благодаря «Турбокону», был убежден Федоров, удалось в смутные 1990-е сохранить научный коллектив КТЗ, ведущего разработки в интересах ВМФ России, а сам завод, единственный в стране производитель высокотехнологичных энергоблоков для АПЛ, обеспечить не только оборонными, но и гражданскими заказами.

Энергоэффективный лизинг

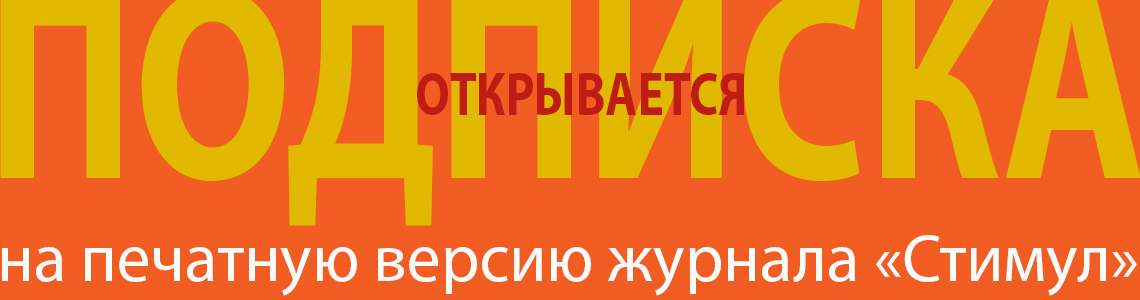

В 1994 году специалисты «Турбокона» вместе с коллегами из КТЗ подготовили программу внедрения энергосберегающих технологий выработки электроэнергии на различных предприятиях и объектах жилищно-коммунального хозяйства России. Отдельные клиенты в своей деловой переписке именовали ее «калужским планом ГОЭЛРО». Программа предусматривала совместные действия КТЗ и «Турбокона» в разработке научно-технической документации, производстве и поставке опытно-промышленных образцов, проведении заводских и опытно-промышленных испытаний турбогенераторов типа «Кубань» малой и средней мощности с последующим вводом автоматизированных электрогенерирующих комплексов (АЭК).

По этому проекту предполагалось ввести сотни мегаватт недорогой электрогененрации на базе турбин малой и средней мощности производства КТЗ на многочисленных промышленных и коммунальных котельных для получения дополнительной «бестопливной» электроэнергии. Тогда таких котельных в России работало более 200 тысяч. Все они производят пар с давлением примерно 14–40 атмосфер, потребителю же в большинстве случаев требуется пар с меньшим давлением, и для того, чтобы понизить его до 3–5 атмосфер, производят так называемое редуцирование пара, то есть его просто стравливают в воздух. Очевидна идея использовать это бросовое тепло, но, чтобы турбогенератор заработал, надо было что-то сделать с низкопотенциальным теплом, заставив его работать. В «Турбоконе», имея опыт такой работы, связанной с боевым применением, с технологией утилизации бросового тепла справились успешно.

Анализ потенциального рынка энергосберегающих технологий производства электроэнергии с коэффициентом использования топлива 80–85% на таких котельных позволил сделать вывод о наличии огромного рынка. Реальный потенциал внедрения АЭК составил, по расчетам авторов программы, 23–26 тыс. МВт недорогих мощностей, основанных на комбинированных энергосберегающих технологиях с использованием в паротурбинной надстройке «избыточных» тепла и давления котельных более 12% электрогенерирующих мощностей России, стоимость которых оценивали в 7,6 млрд долларов (сейчас пуск киловатта мощностей стоит втрое дороже). Так что грех было не сделать ставку на такой рынок, говорят в компании.

![]() В «Турбоконе» решили поставлять оборудование в лизинг. Это позволило безденежным предприятиям обеспечивать себя дешевой электроэнергией и, выпуская конкурентоспособную продукцию, уже через несколько лет полностью выкупать установки

В «Турбоконе» решили поставлять оборудование в лизинг. Это позволило безденежным предприятиям обеспечивать себя дешевой электроэнергией и, выпуская конкурентоспособную продукцию, уже через несколько лет полностью выкупать установки

Мелкому и раздробленному на российском пространстве производственному предпринимательству приходилось тогда просто выживать. Заводчане зачастую работали в условиях полной неопределенности с поставками, с платежами, с бартерными играми и потому стремились к большей степени автономности от поставщиков тех же энергоресурсов. Цены на электричество только росли, так что использование автономных бестопливных источников электроснабжения становилось все более выгодным, и в 1990-е многие предприятия охотно шли на такое автономное энергообеспечение. Но реализацию программы тормозило то, что с наличностью у небогатых клиентов было туго. Тогда в «Турбоконе» решили поставлять оборудование в лизинг. Это позволило безденежным предприятиям обеспечивать себя дешевой электроэнергией и, выпуская конкурентоспособную продукцию, уже через несколько лет полностью выкупать установки. Сам «Турбокон», договорившись с дружественными банками, выступил в роли кредитора, наладив серийное производство турбогенераторов на КТЗ и успев поставить по лизинговой схеме полтора десятка таких установок. Проекты, к которым был привлечен Калужский турбинный, обеспечили его заказами в сложнейший период. Завод начал избавляться от долгов и выплачивать зарплату своему персоналу.

К середине 2000-х по программе внедрения малой распределенной энергетики было выполнено больше ста проектов, из которых более полутора десятков реализовано на условиях лизинга. Введено 110 МВт мощностей. АЭК мощностью 0,5–6 МВт поставлялись на многие предприятия страны, от Калининграда до Камчатки, а также в Данию, Литву, Латвию, Казахстан, Белоруссию. Срок их окупаемости составлял пять-семь лет. Только реализация одного проекта на ОАО «Куйбышевазот» в последующие шесть лет (срок окупаемости проекта) сэкономила этому предприятию более 55 тыс. тонн условного топлива, уменьшила затраты на покупку электроэнергии на 300 млн рублей, снизила выбросы СО2 на 94,4 тыс. тонн.

Системная расточительность

У «Турбокона» уже был запланирован проект с КТЗ на годы вперед на поставку десятков противодавленческих паровых турбин мощностью от 500 кВт до 25 МВт для таких автономных комплексов, но с 2005 года программа установки турбогенераторов на котельных начала сворачиваться. Быстро стартовавшая в 1990-х программа внедрения малой распределенной энергетики так же быстро затормозилась из-за проблем, связанных с начинающейся реформой большой электроэнергетики, и окончательно встала после выхода постановления правительства РФ от 27 декабря 2004 года о вводе обязательной платы за технологическое подключение вновь вводимых мощностей. После этого проекты АЭК реализовывать стало невыгодно, и это направление повсеместно стало затухать. Новые правила чрезвычайно дорогостоящего присоединения к сетям новых электрогенерирующих мощностей, убивающего сам смысл ресурсосбережения, больно ударили по энергоэффективным технологиям, и не только «Турбокона», но и других компаний. Разрешив сетевым компаниям таким образом собирать деньги на инвестиции в модернизацию, государство не позаботилось подсчитать системные потери. К примеру, внедрение той же программы с созданием муниципальных электрогенерирующих мощностей, по подсчетам РАН, дало бы ежегодную экономию энергоресурсов в 16 млн тонн условного топлива. За счет выработки электроэнергии на локальных мини-ТЭЦ страна смогла бы вырабатывать до 100 млрд киловатт-часов в год, то есть не менее 10% общероссийской выработки, и это без сжигания дополнительного топлива.

![]() Быстро стартовавшая программа внедрения малой распределенной энергетики так же быстро затормозилась из-за проблем, связанных с реформой большой электроэнергетики, и окончательно встала после выхода постановления правительства о вводе обязательной платы за технологическое подключение вновь вводимых мощностей

Быстро стартовавшая программа внедрения малой распределенной энергетики так же быстро затормозилась из-за проблем, связанных с реформой большой электроэнергетики, и окончательно встала после выхода постановления правительства о вводе обязательной платы за технологическое подключение вновь вводимых мощностей

До начала действия этого постановления работы по программе шли вполне успешно. Но с его внедрением пошли и неудачи. Примером может служить проект создания автоматизированного электрогенерирующего комплекса мощностью 6 МВт по заказу Сибирского отделения РАН по договору лизинга от 2001 года. «Турбокон», будучи инвестором, разработал проектную документацию, закупил и смонтировал оборудование на Тепловой станции № 1, снабжающей теплом Академгородок Новосибирска. Дело пошло споро, и, как рассказывают сегодня представители компании, начав в 2002 году, к 2004-му она почти на 80% выполнила свои обязательства, потратив более 40 млн собственных средств. Реализация проекта, который должен был принести лизингополучателю более миллиарда рублей прибыли, сначала срывалась по вине заказчика, не выполнявшего свои обязательства. С принятием же постановления о технологическом присоединении дело встало совсем. Заказчики отказались продолжать работы. Вплоть до 2017 года «Турбокон» не прекращал попыток завершить проект, но они не увенчались успехом. Имущество, стоимость которого в сегодняшних ценах превышает 100 млн рублей, так и покоится на ТС-1, множа убытки предприятия. В целом свои убытки в компании оценивает в два миллиона долларов. Очевидно, что для малого предприятия, большая часть расходов которого приходится на НИОКР, это был пусть не убийственный, но шокирующий удар.

Военный разворот

Потенциально распространять энергосберегающие технологии для малой распределенной энергетики «Турбокон» мог бы на зарубежных рынках, по крайней мере в странах СНГ, где работало то же оборудование, что и в России. Но на то, чтобы развернуться в этом направлении, просто не хватило сил, говорят в компании. До 2005–2006 года она еще вплотную работала над проектами своей программы энергоэффективности. Но был тут и другой аспект.

Важной составляющей в работе «Турбокона» с первых дней его создания была работа по заказам Минобороны России, которая велась в кооперации с ведущими российскими научными центрами и институтами, прежде всего с КТЗ. Калужский турбинный завод столкнулся с серьезной проблемой. Еще в 1993 году корпорация Siemens AG выиграла конкурс на приобретение 10% акций КТЗ, а к началу XXI века завладела 25-процентным блокирующим пакетом голосующих акций. Это в значительной мере препятствовало и заводу, и «Турбокону» в получении и выполнении оборонных заказов. Управление кораблестроения ВМФ Минобороны тогда ничего не смогло с этим сделать. Поделить предприятие на два, оборонное и гражданское, было невозможно. Действия немецкой корпорации напрямую подрывали обороноспособность страны, посчитали в «Турбоконе», и ее генеральный директор Владимир Федоров вступил в битву за завод. В мае 2004 года, перед самым окончанием срока, когда можно было оспорить сделку по покупке Siemens второго 15-процентного пакета акций КТЗ, «Турбокон», как владелец 4% акций КТЗ, подтянув госструктуры от Минобороны и ФСБ до администрации президента, вступил в затяжную судебную тяжбу, в которой Siemens не смог доказать законность своих действий. В результате длинной череды игр с акциями под явным давлением властей немецкая корпорация отказалась от попыток выкупить КТЗ.

![]() «Объем гособоронзаказа снизился, и мы решили перенацелить наши технологии и создавать новые в расчете уже на корпоративных заказчиков. Очевидно, что увеличение расходов на НИОКР при значительном уменьшении объема заказов, снизило показатели нашего бизнеса»

«Объем гособоронзаказа снизился, и мы решили перенацелить наши технологии и создавать новые в расчете уже на корпоративных заказчиков. Очевидно, что увеличение расходов на НИОКР при значительном уменьшении объема заказов, снизило показатели нашего бизнеса»

Патриотическая бескомпромиссность Владимира Федорова обернулась заказами не только для КТЗ, но и для самого «Турбокона», тем более что в оборонку пошли серьезные деньги, и после 2005 года основным направлением в работе, помимо заканчивающихся строек объектов малой энергетики, было выполнение военных заказов. С 2006 года и вплоть до 2012-го это обеспечивало быстрый рост выручки предприятия с пиком в 140 млн рублей в 2011 году.

Так, по заказу Минобороны «Турбокон» вместе с ЦНИИ имени А. Н. Крылова, Институтом машиноведения РАН, Санкт-Петербургским морским бюро машиностроения «Малахит», Центральным конструкторским бюро морской техники «Рубин» участвовал в разработке «Правил акустического проектирования основных механизмов и систем перспективных кораблей ВМФ с использованием пассивных методов гашения шумов и вибраций». Результаты работ были внедрены на подводных лодках «Юрий Долгорукий» (проект «Борей») и «Северодвинск» (проект «Ясень»).

«Турбокон» поработал и на других разработчиков установок для АПЛ: передал НТЦ Hidrotehnica программы расчета и технические руководства по оптимизации энергетических параметров малошумных электронасосов.

После 2011 года объем заказов по линии Минобороны стал существенно уменьшаться. И без того много расходующий на инициативные разработки, «Турбокон» пустил накопленный «жирок» на активизацию НИОКР с прицелом на установки гражданского назначения. В 2013 году выручка компании резко упала. «Объем гособоронзаказа снизился, — говорят в компании, — и мы решили перенацелить наши технологии и создавать новые в расчете уже на корпоративных заказчиков. Очевидно, что увеличение расходов на НИОКР при значительном уменьшении объема заказов, снизило показатели нашего бизнеса».

Малое большим

Дополнительным ударом для предприятия стала безвременная кончина ее бессменного гендиректора Владимира Федорова в ноябре 2013 года. «Турбокон» оказался в очень непростом положении: слишком многое было завязано на пассионарного гендиректора. Многие вопросы: по НИОКР, взаимодействию с заказчиками и контрагентами — прорабатывались и закрывались им лично. Ряд договоров, в том числе с Минобороны, был завершен, но на очереди стояло несколько перспективных работ, как исследовательских, так и коммерческих, которые вел сам Федоров, и многие из них находились только в стадии согласования. Вытаскивать предприятие пришлось его президенту Олегу Мильману. Он справился с этой задачей, но «Турбокону» пришлось оправляться от потери почти год.

Еще с середины 1990-х «Турбокон», диверсифицируя свой бизнес, пытался продать энергоэффективные технологии Газпрому, «позже» — РАО ЕЭС, «Русгидро» и другим крупным энергетическим компаниям. Тому же «Газпрому» предлагалось ни много ни мало без дополнительных затрат топлива на треть обеспечить его собственные потребности в электроэнергии. Суть предложения — использование широко апробированных в мире бинарных и комбинированных технологий, также утилизирующих остаточное тепло. Оно вырабатывалось в ходе сжигания природного газа в газотурбинных установках, которые обеспечивают работу компрессорных станций, осуществляющих транспортировку топлива по газотранспортной сети протяженностью 160 тыс. километров. Эти технологии разрабатывались калужанами в инициативном порядке с 1996 года.

В 2002 году в кооперации с Калужским турбинным заводом и «Белэнергомашем» на компрессорной станции «Чаплыгин» Первомайского управления ООО «Газпром трансгаз Москва» была запущена первая теплоутилизационная установка мощностью 500 кВт, которая работает по сей день. По оценке «Газпрома», экономический эффект от ее использования составляет около 10 млн рублей в год. За ее разработку в 2013 году ведущие сотрудники «Турбокона» получили премию «Газпрома» в области науки и техники.

«В случае тиражирования идеи в масштабах страны только на объектах “Газпрома” можно было бы создать до пяти миллионов киловатт электрогенерирующей мощности. Это порядка двух с половиной — трех процентов электроэнергии страны», — говорил в свое время президент «Турбокона» Олег Мильман. Это могло бы обеспечить годовое производство электроэнергии в объеме 40 млрд киловатт-часов, экономилось бы 13,6 млн тонн условного топлива, выбросы СО2 уменьшились бы на восемь миллионов тонн. Но этот грандиозный замысел остался на бумаге, и не столько из-за косности «Газпрома»: дело в том, что паровая надстройка по техстандартам нуждается в отапливаемом помещении, требует постоянного контроля персонала — для устранения угрозы ее замораживания, что во многом нивелирует экономический эффект от ввода бестопливных электромощностей.

![]() «В случае тиражирования идеи в масштабах страны только на объектах “Газпрома” можно было бы создать до пяти миллионов киловатт электрогенерирующей мощности. Это порядка двух с половиной — трех процентов электроэнергии страны»

«В случае тиражирования идеи в масштабах страны только на объектах “Газпрома” можно было бы создать до пяти миллионов киловатт электрогенерирующей мощности. Это порядка двух с половиной — трех процентов электроэнергии страны»

Учитывая экстремально холодные зимние температуры на большей части территории России, разработчики «Турбокона» предложили использовать вместо пара низкокипящие органические теплоносители по так называемому органическому циклу Ренкина (ОЦР). Турбинные надстройки на ОЦР строятся на перекачивающих станциях по всему миру уже два десятилетия. Интересно, что опытно-промышленная технология по ОЦР впервые была разработана в Институте теплофизики Сибирского отделения РАН СССР еще в 1960-е для первой в мире экспериментальной Паратунской геотермальной станции и реализована с участием КТЗ. В 1980-е этой тематикой занимались и специалисты КТЗ, в том числе работавший на заводе Олег Мильман, который сейчас и руководит проектом создания опытного образца русского теплоутилизатора на ОЦР, на что «Турбокон» выделяет существенные для себя средства. Один из потенциальных потребителей — «Газпром», у которого больше ста площадок для возможного внедрения теплоутилизационных комплексов. К НИОКР проявляют интерес «Силовые машины» (сейчас КТЗ — филиал этой крупнейшей российской энергомашиностроительной компании).

Другое современное направление в деятельности «Турбокона» — создание экологически чистых воздушных конденсаторов и сухих градирен для паротурбинных установок. В условиях растущих требований к экологической безопасности энергообъектов и увеличения платы за водопользование становятся все более востребованными эффективные технологии, которые минимизируют потребности в воде и уменьшают техногенные выбросы водяного пара. Поэтому предприятие занялось проблемой создания энергоэффективных секций воздушных конденсаторов (ЭСВК). Это направление в свое время разрабатывалось на КТЗ, но развития не получило, и российский рынок начали завоевывать ведущие иностранные компании. С 2009 по 2011 год при финансовой поддержке Минобрнауки РФ «Турбокон» разработал программный комплекс численного моделирования работы аппаратов воздушного охлаждения секционного типа, который был необходим для расчета эффективных модулей воздушных конденсаторных установок. В 2013 году была разработана ЭСВК с лучшими характеристиками, чем у многих западных конкурентов, поставляющих свою продукцию в Россию: калужскому сухому конденсатору не нужна техническая вода, у него на 20–30% меньшие по сравнению с аналогами массогабаритные характеристики, бо́льшая эффективность теплообменной поверхности. Эти характеристики подтвердились при выполнении ряда НИОКР по заказам «Мосэнерго» (Газпромэнергохолдинг, ГЭХ) и ОГК-2.

Опыт строительства объектов малой распределенной энергетики в 1990-е — начале 2000-х показал, что каждый объект по-своему уникален и выполненные до того сходные разработки не могут тиражироваться, это влечет за собой дополнительные расходы на НИОКР, в результате чего прибыль от всех осуществленных проектов не столь высока. Теперь в «Турбоконе» решили делать серийный продукт — отдельные секции, из которых можно собирать, как из кубиков, воздушные конденсаторы необходимой мощности теплоотвода.

«Турбокон» победил со своей разработкой на тендере для поставки двух сухих вентиляторных градирен на второй блок Грозненской ТЭС, принадлежащей ГЭХ, где дефицит воды был как раз одной из основных проблем. Блок был пущен в июне 2019 года, и турбконовские градирни успешно справляются со своей задачей. «В своем оборудовании мы уверены, но о финансовой устойчивости говорить слишком рано, хотя по результатам 2019 года выручка значительно вырастет благодаря завершению грозненского проекта», — говорят в «Турбоконе». Дело в том, что разработчики вышли на ту стадию, когда в Грозном реализован, по сути, головной образец, теперь нужно его тиражировать, а для этого искать объекты и заказчиков, но уверенности в том, что они достаточно быстро появятся, нет, тем более что производственные циклы в большой энергетике длинные.

Другая проблема: финансирование выполняемого проекта, даже такого большого, как грозненский, ведется, по сути, за счет исполнителя. Практика, существующая в крупных компаниях, — заключение договоров с авансированием 10–15% и последующим расчетом по результатам через 30–60 дней после подписания акта о выполненной работе, фактически свидетельствует о том, что малый бизнес вынужден авансировать крупный бизнес и государство (налоги и отчисления за зарплату). Понятно, что основные средства на производство и закупку оборудования, логистику, другие работы небольшое предприятие должно изыскать само. Но с годовыми оборотами менее 200 млн рублей ему почти невозможно получить кредиты на реализацию проектов.Темы: Компания