Островное государство

Портфель заказов одного из отечественных лидеров отрасли энергетического машиностроения АО «АЭМ-технологии» (входит в структуру АО «Атомэнергомаш», машиностроительного дивизиона госкорпорации «Росатом») до конца 2018 года с учетом переконтрактации составит 167 млрд рублей. Девяносто процентов из них составляют экспортные контракты на оборудование «ядерного острова» для 26 строящихся энергоблоков АЭС в СНГ, Европе и Азии.

На сегодня это единственная российская компания, способная изготавливать полный комплект оборудования реакторного зала АЭС, включая корпус реактора с внутрикорпусными устройствами и парогенераторы, корпусное оборудование систем безопасности и главные циркуляционные трубопроводы.

Именно за счет поставки на мировой рынок комплектного оборудования «ядерного острова» Россия получила конкурентные преимущества: заказчик работает только с одним контрагентом, и это значительно упрощает принятие решений и повышает оперативность работы.

Именно «комплекты» поставляются по контрактам для индийской АЭС «Куданкулам» (5–6-й блоки), бангладешской «Руппур» (1–2-й), венгерской «Пакш» (1–2-й), финской «Ханхикиви» (1-й), турецкой «Аккую» (1–4-й), иранской «Бушер» (2–3-й). Всего уже законтрактовано 26 энергоблоков. Ведутся переговоры с китайской стороной о заключении контракта на поставку еще четырех блоков для АЭС «Тяньвань» (провинция Цзянсу).

Для станций с быстроходными турбинами («Куданкулам», «Бушер», «Руппур») производится вспомогательное оборудование машинного зала — насосы, теплообменники, трубопроводная арматура.

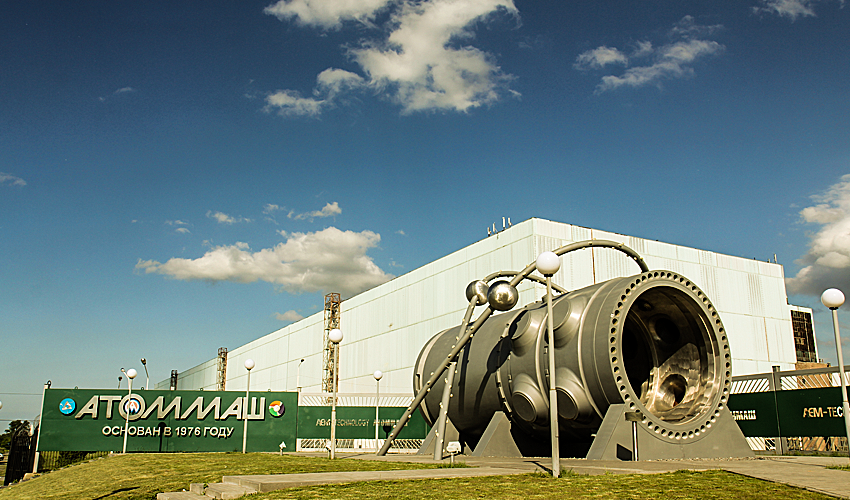

![]() Атомной тематикой деятельность компании не ограничивается: «АЭМ-технологии» и головное предприятие волгодонский «Атоммаш» производят также широкий спектр оборудования для нефтегазохимии, сваи для морских нефтедобывающих платформ в Каспийском море, негабаритные металлоконструкции

Атомной тематикой деятельность компании не ограничивается: «АЭМ-технологии» и головное предприятие волгодонский «Атоммаш» производят также широкий спектр оборудования для нефтегазохимии, сваи для морских нефтедобывающих платформ в Каспийском море, негабаритные металлоконструкции

Атомной тематикой деятельность компании не ограничивается: «АЭМ-технологии» и головное предприятие волгодонский «Атоммаш» производят также широкий спектр оборудования для нефтегазохимии, сваи для морских нефтедобывающих платформ в Каспийском море, негабаритные металлоконструкции.

«В ближайшие годы нам надо будет выпускать по три-четыре комплекта реакторного оборудования ежегодно, — рассказал “Стимулу” генеральный директор “Атомэнергомаша” Андрей Никипелов. — Причем одновременно в производстве будет находиться до десяти комплектов. Это колоссальная загрузка, которой тот же волгодонский “Атоммаш” не знал и в советские времена. Естественно, работа с такими объемами требует значительного переформатирования управленческих и производственных процессов, инвестиций в развитие производства, набора нового персонала».

Гигант на берегу Цимлянского моря

Волгодонский «Атоммаш» задумывался как промышленный супергигант эпохи позднего СССР — флагман тяжелого атомного машиностроения. Его мощности позволяли ежегодно выпускать восемь ядерных реакторов (типа ВВЭР-1000) и иного атомного оборудования (парогенераторы, сепараторы-пароперегреватели, машины загрузки ядерного топлива, оборудование биозащиты, емкости систем охлаждения активной зоны реактора и т. д., всего 125 наименований).

Интересам супергиганта была подчинена жизнь всего «атомного города». Для того чтобы транспортировать нестандартное оборудование (вес до 600 тонн, длина до 100 метров) от заводских цехов до порта через городские кварталы проложили широкие трассы, построили усиленные мостовые переходы. В порту Волгодонска был сооружен специализированный причал докового типа с железобетонной камерой для судов типа «река—море» дедвейтом до пяти тысяч тонн, смонтирован кран грузоподъемностью 1350 тонн. С него заказчикам отгружалось крупногабаритное оборудование для перевозки по внутренним водным путям, а там, где кончались реки, его перегружали на железную дорогу или спецтранспорт.

![]() К началу строительства «Атоммаша» в 1974 году население Волгодонска составляло 35 тыс. человек, работающих главным образом на местном химкомбинате и обслуживающих Волго-Донской канал с Цимлянской ГЭС. К 1981 году, когда отраслевой флагман отгрузил первую продукцию, Волгодонск насчитывал уже 135 тыс. жителей

К началу строительства «Атоммаша» в 1974 году население Волгодонска составляло 35 тыс. человек, работающих главным образом на местном химкомбинате и обслуживающих Волго-Донской канал с Цимлянской ГЭС. К 1981 году, когда отраслевой флагман отгрузил первую продукцию, Волгодонск насчитывал уже 135 тыс. жителей

Территорию «Атоммашу» отвели с большим запасом — порядка 600 гектаров. Предполагалось, что здесь же будет налажено металлургическое производство для выпуска огромных обечаек диаметром свыше 10 метров — основы корпусов будущих реакторов. Завод также должен был быть особым, ибо обечайки изготавливаются из высокопрочной спецстали.

О масштабах «Атоммаша» говорит и такой факт: поставляемого оборудования было так много, что для переработки только его деревянной упаковки в степном городе был построен целый деревообрабатывающий завод (ныне успешно функционирующий Волгодонский комбинат древесных плит).

Параллельно началось строительство атомной станции, для которой завод и должен был поставлять оборудование.

К началу строительства «Атоммаша» в 1974 году население Волгодонска, одного из самых молодых городов страны (основан в 1950 году), составляло 35 тыс. человек, работали они главным образом на местном химкомбинате и обслуживали Волго-Донской канал с Цимлянской ГЭС. К 1981 году, когда отраслевой флагман отгрузил первую продукцию, Волгодонск насчитывал уже 135 тыс. жителей. Для их размещения городу пришлось кратно увеличиться в размерах, перебросив городские кварталы на другой берег обширной и многоводной Сухо-Соленовской балки (залив Цимлянского моря). Город бурно развивался. К нему проложили железную дорогу и запустили фирменный поезд Ростов — Волгодонск, три раза в день в донскую столицу (191 км по прямой) с местного аэродрома вылетал Як-40. Снабжение и зарплаты были как у всесоюзной ударной стройки. Не жизнь, а именины сердца.

Период полураспада

Волгодонская идиллия закончилась за пять лет до развала СССР. Шок от тяжелой аварии на Чернобыльской АЭС привел к сворачиванию программы развития атомной отрасли. Никто из политического руководства страны не стал вникать в то, что «Атоммаш» выпускает не устаревшие реакторы РБМК, один из которых по причине фатальных ошибок персонала стал причиной аварии на ЧАЭС, а новые и более надежные ВВЭР-1000. Никого не волновало даже то, что срок эксплуатации старых РБМК — до пятидесяти лет и к концу века их надо было в любом случае выводить из работы, заменяя на новые. Под давлением МАГАТЭ последнее советское, а затем и первое российское правительство прогнулись так сильно, что трещины пошли по всему тяжелому машиностроению. «Чернобыльская вибрация» привела к разрушению производственных связей и банкротству целых производств. Было законсервировано и строительство Волгодонской АЭС.

![]() Волгодонская идиллия закончилась за пять лет до развала СССР. Шок от тяжелой аварии на Чернобыльской АЭС привел к сворачиванию программы развития атомной отрасли

Волгодонская идиллия закончилась за пять лет до развала СССР. Шок от тяжелой аварии на Чернобыльской АЭС привел к сворачиванию программы развития атомной отрасли

На площадке «Атоммаша» остались сразу пять невостребованных реакторов, на изготовление которых были потрачены огромные средства. Металлургическое производство так и не было построено, а огромная территория завода превратилась в кладбище мертвых корпусов. И в арену вооруженной борьбы за сферы влияния между местными преступными группировками — слишком лакомыми были тысячи тонн дефицитного сырья и редких металлов на складах предприятия.

В 1997 году собственником «Атоммаша» стала группа «Энергомаш» (ее контролировал банкир Александр Степанов), тесно сотрудничающая с «Газпромом». Ее руководство не было заинтересовано в поддержании «атомного» направления работы завода. Производство было переориентировано на выпуск оборудования для газотурбинных станций. Численность персонала сократилась до нескольких тысяч работников. Но бизнес у новых собственников на задался — газотурбинные ТЭЦ проиграли рынок более экономичным газопоршневым.

![]() После аварии на японской АЭС «Фукусима-1» в марте 2011 года и изучения ее причин «Росатому» необходимо было разработать и внедрить проект принципиально новых энергоблоков, обладающих «ловушками расплава» под корпусом реактора

После аварии на японской АЭС «Фукусима-1» в марте 2011 года и изучения ее причин «Росатому» необходимо было разработать и внедрить проект принципиально новых энергоблоков, обладающих «ловушками расплава» под корпусом реактора

Ситуацию не спасли и планы расширения производства теплообменного и колонного оборудования для модернизирующейся отечественной нефтехимии и даже намерение построить на пустующих площадях «Атоммаша» мини-НПЗ.

Начались многомесячные задержки зарплаты оставшимся сотрудникам, а затем под суд угодило и руководство «Энергомаша», в 2010 году обвиненное Сбербанком в мошенничестве с полученным кредитом. Дошло до того, что некогда ключевое предприятие отечественного тяжмаша необходимо было спасать уже на государственном уровне.

Возвращение в «атомный клуб»

Федеральная программа «Развитие атомного энергопромышленного комплекса России на 2012–2020 годы» предусматривала строительство шести новых энергоблоков и доведение совокупной мощности атомной энергетики страны (с учетом выбывающих мощностей) до 30,4 ГВт с выработкой в 2020 году 223,8 млрд киловатт-часов. Три энергоблока предусматривалось строить как раз в Волгодонске на РоАЭС. Для «Росатома» было бы как минимум неразумно просто наблюдать за стагнирующим флагманом тяжмаша, не имея ответа на вопрос, откуда брать оборудование для выполнения правительственных задач. Стимулирующим фактором стала еще одна техногенная катастрофа. После аварии на японской АЭС «Фукусима-1» в марте 2011 года и изучения ее причин «Росатому» необходимо было разработать и внедрить проект принципиально новых энергоблоков, обладающих «ловушками расплава» под корпусом реактора (именно их отсутствие в гермооболочке привело к расплаву активной зоны реактора на «Фукусиме» и просачиванию зараженных частиц за пределы корпуса). Удобнее всего было бы изготавливать их именно в Волгодонске на еще относительно современном оборудовании.

Ловушка расплава (устройство локализации расплава) — конусообразная конструкция гермооболочки ядерных реакторов весом до 750 тонн. Размещается на дне шахты реактора и служит для локализации расплава его активной зоны в случае аварии с проплавлением корпуса. Обеспечивает изоляцию фундамента от расплава, его подкритичность и охлаждение.

Ловушка заполняется специальным наполнителем, состоящим в основном из оксидов железа и алюминия. Наполнитель растворяется в расплаве топлива для уменьшения его объемного энерговыделения и увеличения поверхности теплообмена, а вода по специальным трубопроводам в корпусе ловушки заливает эту массу.

Введение оперативного управления «Росатома» (через компанию «АЭМ-технологии») на «Атоммаше», который еще не растерял все свои компетенции и кадровый потенциал, было экономически целесообразно для всех сторон. Вариант налаживания производства на заводе «Петрозаводскмаш» (ПЗМ, входит в «АЭМ-технологии») требовал инвестиций в размере шести миллиардов рублей и длительного срока освоения; передача же заказов в Волгодонск оптимизировала карельскую инвестпрограмму. «Атоммаш» получал вожделенные заказы, а тонущий в проблемах «Энергомаш» избавлялся от непосильного давления на свой баланс.

В октябре 2012 года ФАС разрешила «АЭМ-технологиям» приобрести во временное владение и пользование по договору аренды до 80% основных производственных средств «ЭМК-Атоммаш» («дочка» «Энергомаша»), после чего новый собственник начал активную инвестиционную программу с целью восстановления атомной специализации завода.

Как рассказали «Стимулу» в руководстве «АЭМ-технологий», «когда мы брали завод в оперативное управление в 2012 году, предприятие фактически пребывало в состоянии банкротства. Было всего два действующих контракта на изготовление оборудования для атомной отрасли. Зарплату задерживали уже полгода. За предыдущие двадцать шесть лет завод не произвел ни одного ядерного реактора или парогенератора. За последующие два года машиностроительный дивизион “Росатома” инвестировал сюда больше средств, чем за все предыдущее десятилетие».

Стратегический инвестор сразу же вложил в модернизацию три миллиарда рублей. На них было приобретено различное сварочное, трубогибочное, лабораторное оборудование, механообрабатывающие станки, до конца 2012 года были закрыты долги по зарплате.

Уже в 2013 году на «Атоммаше» удалось восстановить производство основного атомного оборудования. Суммарная стоимость заказов выросла пятикратно по сравнению с предыдущим годом (до 10,3 млрд рублей, причем на нефтегазохимическое оборудование в этой сумме приходилось уже всего 900 млн рублей) за счет концентрации усилий на двух направлениях: производстве профильного атомного и нефтегазохимического оборудования.

![]() В октябре 2015 года «Атоммаш» отгрузил первый после чернобыльской аварии ядерный реактор ВВЭР-1200 для строящейся Белорусской АЭС, восстановив свое членство в элитном «атомном клубе»

В октябре 2015 года «Атоммаш» отгрузил первый после чернобыльской аварии ядерный реактор ВВЭР-1200 для строящейся Белорусской АЭС, восстановив свое членство в элитном «атомном клубе»

В руководстве «АЭМ-технологий» сумели грамотно наладить кооперацию между своими предприятиями так, чтобы их продукция не подвергалась внутренней конкуренции. Компания первой в России стала выпускать трубные узлы для главных циркуляционных трубопроводов из собственных материалов, не закупая их за границей. Производство этих изделий освоено в Петрозаводске. Кроме того, «Петрозаводскмаш» изготавливает корпуса главных циркуляционных насосов, сосуды аварийных систем защиты, а также трубопроводную арматуру. «Атоммаш» собирает корпус реактора с внутрикорпусными устройствами и верхним блоком, парогенераторы, транспортно-технологическое оборудование. Его доля в общем объеме выпуска оценивается в 60–65%.

ПАО «Ижорские заводы» также в состоянии производить основные узлы ЯППУ (ядерная паропроизводящая установка). Но на этом предприятии не освоено изготовление такого ключевого оборудования, как парогенераторы. Сегодня на «Ижору» возложена задача производить оборудования на полтора-два энергоблока в год.

Материаловедческое и технологическое сопровождение проекта осуществляет ЦНИИТмаш, а ОКБ «Гидропресс» ведет авторский надзор за изготовлением.

В октябре 2015 года «Атоммаш» отгрузил первый после чернобыльской аварии ядерный реактор ВВЭР-1200 для строящейся Белорусской АЭС, восстановив свое членство в элитном «атомном клубе».

Операционная оптимизация

Попасть на территорию «Атоммаша» не так просто. На проходной любого входящего встречает неожиданная процедура — алкотестер. Человек должен через одноразовую трубочку «дыхнуть» в аппарат, который определит, насколько хорошо ему было накануне и можно ли с этими последствиями находиться на сложном высокотехнологичном производстве. Процедуру проходят все — от директора до приглашенного журналиста.

Гигантские производственные корпуса для изготовления крупногабаритного оборудования во времена СССР возводились как космодромы. Заслуженный советский электросварщик-инноватор Алексей Улесов вспоминал, что в ходе строительства АвтоВАЗа под каждую из основных колонн фундамента производственных корпусов заливали 11 кубометров бетона, при строительстве КамАЗа — 23 кубометра, а при строительстве «Атоммаша» — 760 кубометров.

«Атоммаш» изначально строился по продуктовому принципу: по одной технологической линии от участка обработки давлением с постепенным укрупнением до огромных стендов-кессонов для гидроиспытаний уже готовых собранных корпусов.

В ходе модернизации, проводимой руководством «АЭМ-технологий», за счет внедрения опыта производственной системы «Росатома» (ПСР) производственные потоки были выстроены так, чтобы свести к минимуму издержки. Основные потери всегда происходят в процессе переезда, переналадки и т. п. (только перемещение с места на место станка с перекладкой его фундамента обходится в 50–60 млн рублей). К примеру, чтобы передвинуть по цеху парогенератор, нужно потратить сутки. «Бочка», весящая 300 тонн, — это крайне сложный объект, на нем заняты множество людей. Поэтому цепочку изготовления парогенератора выстроили так, чтобы этих переездов было минимум, а операции стали последовательными. Транспортировка корпуса одного парогенератора стоит 50–100 млн рублей. Для одного блока АЭС их требуется четыре. Таким образом, в собранном виде экономия только по транспортировке достигает не менее 200 млн рублей. При этом и производительность труда на «Атоммаше» удвоилась.

«В атомном машиностроении время летит незаметно, — говорит в беседе с корреспондентом “Стимула” генеральный директор “АЭМ-технологий” Игорь Котов. — Бангладешская АЭС “Руппур” по плану будет введена в эксплуатацию в 2023 году, но мы должны отгрузить первый корпус реактора ВВЭР-1200 уже в апреле 2020-го. Если сейчас мы не создадим задел на первую половину 2019 года, дальше и смысла не будет пытаться войти в график. Сегодня мы живем даже не нынешним днем, а концом 2019-го — началом 2020 года. Ибо все, что мы сейчас создаем, дальше должно идти по накатанной, и теперь надо решать проблемы, которые могут появиться в конце 2019 года с учетом длинного цикла изготовления оборудования. Любой сбой в изготовлении продукции длительного срока производства чреват серьезным нарушением всей производственной цепочки».

![]() Генеральный директор «АЭМ-технологий» Игорь Котов: «Бангладешская АЭС “Руппур” по плану будет введена в эксплуатацию в 2023 году, но мы должны отгрузить первый корпус реактора ВВЭР-1200 уже в апреле 2020-го. Если сейчас мы не создадим задел на первую половину 2019 года, дальше даже смысла не будет пытаться войти в график»

Генеральный директор «АЭМ-технологий» Игорь Котов: «Бангладешская АЭС “Руппур” по плану будет введена в эксплуатацию в 2023 году, но мы должны отгрузить первый корпус реактора ВВЭР-1200 уже в апреле 2020-го. Если сейчас мы не создадим задел на первую половину 2019 года, дальше даже смысла не будет пытаться войти в график»

В ходе модернизации было закуплено сварочное оборудование японских, итальянских, немецких, швейцарских производителей, позволяющее производить автоматическую сварку кольцевых швов с толщиной стенок до 400 миллиметров. Именно благодаря работе на этой технике трое волгодонских сварщиков три года подряд становились победителями национального чемпионата рабочих профессий WorldSkills Hi-Tech в номинации «Сварочные технологии». Ныне они работают наставниками в отраслевом центре профессиональных компетенций «Сварочные технологии», созданном на базе «Атоммаша». На заводе смонтирован единственный в России гидравлический листоштамповочный пресс двойного действия, позволяющий штамповать днища диаметром до 5000 миллиметров с толщиной листа до 380 миллиметров.

Впрочем, «Росатом» все настойчивее проводит политику импортозамещения. В 2016 году компания «АЭМ-технологии» стала лауреатом национальной премии «Приоритет» за проект локализации производства плакированных труб для главного циркуляционного трубопровода АЭС. Технология была разработана и освоена на «Петрозаводскмаше». Ранее все заготовки трубных узлов трубопроводов АЭС импортировалось.

«Атоммаш» освоил производство обратных и регулирующих клапанов для магистральных газо- и нефтепроводов, получив одобрение в качестве поставщика такого оборудования от ведущих российских газовых и нефтяных компаний.

Оптимизация коснулась и колоссальной территории предприятия. Даже с учетом расширения мощностей завода 600 гектаров «Атоммаша» — избыточная площадь. Поэтому сегодня решается вопрос о размещении на этих площадях различных отраслевых предприятий. Один из цехов уже заняло предприятие «Атомтрубопроводмонтаж», специализация которого — различные трубопроводы для атомных станций. Рассматривается вопрос о сдаче в аренду производственных площадей для реализации амбициозных проектов «Росатома» по локализации производства ветроустановок. Еще часть площадей уже арендует близкий к атомной отрасли Курчатовский институт.

![]() Существуют так называемые точки останова — критически важные контрольные стадии для проверки качества выполненных работ. Пока исполнитель не сдаст работы в этой «точке» заказчику, следующую операцию он делать не сможет

Существуют так называемые точки останова — критически важные контрольные стадии для проверки качества выполненных работ. Пока исполнитель не сдаст работы в этой «точке» заказчику, следующую операцию он делать не сможет

Еще одна сторона оптимизации — работа с заказчиками. Необходимо так выстроить отношения с ними, чтобы не допускать задержек даже по независящим от предприятия причинам. Система менеджмента качества устроена так, что «Атоммаш» работает с заказчиками на всех стадиях реализации длительного контракта. Существуют так называемые точки останова (к примеру, при производстве корпуса реактора таких точек около 200) — критически важные контрольные стадии для проверки качества выполненных работ. Пока исполнитель не сдаст работы в этой «точке» заказчику, следующую операцию он делать не сможет. Здесь на первый план выступает опыт клиента и его подготовка. Чем он опытнее, тем «точек» будет меньше, так как тот уже понимает, что именно важно и нужно. Неподготовленный же клиент пытается участвовать во всех фазах, чтобы параллельно самому учиться пониманию производственного процесса, но от этого страдают сроки сдачи.

К примеру, опытные индийцы, которым как можно быстрее нужно получить оборудование для своей АЭС «Куданкулам», даже открыли в Волгодонске свое представительство, экономя на визах, дороге и времени прибытия на «точки».

Стой, ТОИ идет

В «Атомэнергомаше» считают, что атомное энергомашиностроение движется в двух направлениях: в сторону цифровизации производства и внедрения аддитивных технологий.

Первое предполагает объединение производственных линий в одну «умную» сеть, создание цифровых двойников производимого оборудования, благодаря чему изготовитель видит текущее состояние работающего оборудования.

Второе уже стало реальностью: в ЦНИИТмаше находится первый отечественный 3D-принтер по металлу, отраслевые предприятия разработали отечественные порошки. Процесс внедрения аддитивных технологий не столь быстр, необходимы многочисленные испытания и тесты, но мировой опыт уже показывает его эффективность. Поэтому в компании надеются в ближайшем будущем перейти на печать ряда серийных деталей для оборудования второго контура и машинного зала.

![]() Основные перспективы «Росатома» сегодня лежат в сфере производства новейшего атомного оборудования поколения III+ и IV. В частности, это новинка — реактор ВВЭР-ТОИ-1300, который уже в ближайшем будущем планируется выводить на мировой рынок

Основные перспективы «Росатома» сегодня лежат в сфере производства новейшего атомного оборудования поколения III+ и IV. В частности, это новинка — реактор ВВЭР-ТОИ-1300, который уже в ближайшем будущем планируется выводить на мировой рынок

Некоторые цифровые технологии уже используются на «АЭМ-технологиях». Сейчас на площадках «АЭМ-технологий» используется система мониторинга производственного оборудования (СМПО). Это система, использующая концепцию IoT (интернет вещей) и позволяющая в режиме реального времени отслеживать состояние ключевого оборудования, а также снимать характеристики его работы, такие как сила тока, полная мощность, активная мощность, реактивная мощность, коэффициент мощности, фазовый угол, частота сети и проч.

За годы использования СМПО компании удалось на 30% повысить эффективность эксплуатации оборудования за счет анализа нештатных ситуаций и прогнозирования остановки станков, а также в три раза сократить необоснованные простои оборудования и в два раза — время наладки.

В этом году в компании планируют доработать систему и включить в нее элементы предиктивных технологий для перехода от планово-предупредительных ремонтов технологического оборудования к ремонтам по состоянию.

Основные перспективы «Росатома» сегодня лежат в сфере производства новейшего атомного оборудования поколения III+ и IV. В частности, это новинка — реактор ВВЭР-ТОИ-1300, который уже в ближайшем будущем планируется выводить на мировой рынок.

Он не только мощнее своих предшественников, но и больше по размерам. В корпусе нового реактора применено много инновационных решений. К примеру, сам корпус состоит из меньшего количества деталей — обечаек. В качестве теплоносителя первого и второго контура применяется натрий, третьего (контура турбоустановки) — вода. Тепловая мощность реактора — 150 МВт, проектный срок службы — 50 лет. За счет применения удлиненной обечайки, в том месте, где, собственно, происходит ядерная реакция — в так называемой активной зоне, удалось исключить дополнительное сварное соединение. Это значительно повысит безопасность оборудования и, по расчетам, сможет увеличить срок его эксплуатации (по некоторым прогнозам, до ста лет). В России этот проект будет впервые реализован при строительстве третьей очереди Курской АЭС-2.

Ядерный реактор ВВЭР-ТОИ — водо-водяной энергетический реактор типовой оптимизированный информатизированный поколения III+ мощностью 1300 МВт. Проект разрабатывается таким образом, чтобы его применение в индивидуальных проектах различных АЭС не требовало изменений основных концептуальных, конструктивных и компоновочных решений, а также дополнительных анализов безопасности и других обосновывающих документов, представляемых в государственные надзорные органы для получения лицензий на строительство. В проекте использован ряд инновационных разработок: мультиплатформенный программно-аппаратный комплекс управления инженерными данными для конструирования и проектирования АЭС и расширенный функциональный анализ для уточнения задания на автоматизацию технологических процессов. В серийном исполнении имеет стоимость на 20% ниже, чем у предыдущих проектов, а срок эксплуатации — больше (до 100 лет).

Параллельно реализуется проект создания МБИР (многоцелевой исследовательский реактор на быстрых нейтронах) четвертого поколения для НИИ атомных реакторов в Димитровграде. Это весьма перспективное направление, за которым, по мнению многих, будущее ядерной энергетики.

Как пояснили в «АЭМ-технологиях», экспериментальный реактор МБИР — это полностью инновационная разработка. Строящийся по проекту АО НИКИЭТ, он должен стать новой технологической платформой ядерной энергетики, в основе которой лежит переход на замкнутый ядерный топливный цикл с реакторами на быстрых нейтронах.

Цель сооружения МБИР — создание высокопоточного исследовательского реактора на быстрых нейтронах с уникальными потребительскими свойствами для проведения реакторных и послереакторных исследований, производства электроэнергии и тепла, отработки новых технологий производства радиоизотопов и модифицированных материалов. Особенность этой реакторной установки — трехконтурная схема передачи тепла от реактора к окружающей среде. В будущем году в компании планируют завершить работу над этим проектом.

«Проект сооружения реактора МБИР — нетиповой, можно сказать прорывной в своем роде, — уточнил Игорь Котов. — Наше предприятие изготавливает основное оборудование реакторной установки МБИР. Элементы тепловой защиты — восемь чугунных блоков общей массой более 230 тонн, а также стальные плиты, каналы, трубы охлаждения и другие комплектующие суммарной массой еще более 20 тонн — изготовлены Петрозаводским филиалом в прошлом году. На Волгодонском филиале изготавливается корпус реактора с внутрикорпусными элементами, верхнее перекрытие и опорные конструкции».

«МБИР — уникальный проект, и мы рады, что принимаем в нем участие, — сказал Андрей Никипелов. — В создании корпуса задействованы “Атоммаш” и “Петрозаводскмаш”, а также литейный завод “Петрозаводскмаш”, участвовавший в изготовлении крупногабаритных отливок. Сегодня основные работы идут на “Атоммаше”. Нижний полукорпус изделия уже собран. Верхний готовится к завершающему этапу сборки и сварки. В планах текущего года — контрольная сборка корпуса реактора и завершение изготовления основного перечня оборудования. Корпус МБИР состоит из нескольких элементов. Их отгрузка начнется в конце 2018-го и завершится в начале 2019 года».

Эксперты отрасли считают, что будущее атомной энергетики России как раз за экспериментальными реакторами и реакторами на быстрых нейтронах.

![]() Параллельно реализуется проект создания МБИР (многоцелевой исследовательский реактор на быстрых нейтронах) четвертого поколения для НИИ атомных реакторов в Димитровграде. Это весьма перспективное направление, за которым, по мнению многих, будущее ядерной энергетики

Параллельно реализуется проект создания МБИР (многоцелевой исследовательский реактор на быстрых нейтронах) четвертого поколения для НИИ атомных реакторов в Димитровграде. Это весьма перспективное направление, за которым, по мнению многих, будущее ядерной энергетики

«До 70 процентов новых мощностей в мировой атомной энергетике к 2025 году будут использовать всего три типа реакторных установок, построенных Россией и КНР, — рассказал “Стимулу” Максим Худалов, директор группы корпоративных рейтингов АКРА. — Лидерами спроса будут российские ВВЭР-1200, и китайские CAP-1000 и Hualong 1. При этом доминировать будут именно российские ВВЭР-1200, которые строятся в том числе в самом Китае. На этот тип реакторов будет приходиться втрое больше мощностей, чем представлено сегодня европейскими конкурентами. При этом французская Areva существенно ослабила свои позиции после отказа от развития собственной атомной энергетики в странах ЕС».

«Россия сегодня единственная страна в мире, которая обладает многолетним опытом эксплуатации реакторов на быстрых нейтронах в отличие от Европы, США, и Японии, которые не имеют действующих АЭС с реакторами на быстрых нейтронах, — уверена Анастасия Соснова, аналитик ИК “Фридом Финанс”. — Будущее отрасли, очевидно, за реакторами на быстрых нейтронах с замкнутым циклом высокой мощности. На замену реакторам третьего поколения с легководным теплоносителем (в России к ним относят реакторы ВВЭР-1200) сейчас приходит четвертое поколение реакторов, представляющих собой комплексную систему с функцией переработки ядерного топлива. Такие системы замкнутого ядерного топливного цикла позволяют решить проблему утилизации радиоактивных отходов, получающихся в результате отработки ядерного топлива. И работают они на нейтронах быстрого спектра преимущественно с натриевым теплоносителем. Преимущество реактора на быстрых нейтронах заключается в том, что он позволяет производить больше топлива, чем потребляет. Предположительно, в России будут реализовываться главным образом проекты замены ряда отслуживших свое реакторов и строительства экспериментальных блоков».

Темы: Компания