Избежать лоскутной цифровизации

По оценкам авторов, цифровая трансформация стратегически значимых для государства отраслей экономики не только приведет к функциональной и технологической независимости промышленного сектора, но и повысит уровень безопасности и автономности информационно-технологической инфраструктуры. Однако пока процесс автоматизации и цифровизации, развития информационных систем осуществляется несистемно, а цифровая трансформация невозможна без высокого уровня цифровой зрелости самих предприятий и соответствующих компетенций сотрудников.

«Цифровая трансформация промышленности, предполагающая перевод производственных процессов на новый технологический уклад, станет катализатором социально-экономического развития российской экономики, позволит выйти ей на глобальные рынки с конкурентоспособной продукцией, отвечающей всем современным технологическим требованиям, и получить перспективы превратиться в высокодоходную отрасль экономики Российской Федерации, способной быстро перестраиваться для обеспечения государства необходимой продукцией», — говорится в документе.

![]() Пока процесс автоматизации и цифровизации, развития информационных систем осуществляется несистемно, а цифровая трансформация невозможна без высокого уровня цифровой зрелости самих предприятий и соответствующих компетенций сотрудников

Пока процесс автоматизации и цифровизации, развития информационных систем осуществляется несистемно, а цифровая трансформация невозможна без высокого уровня цифровой зрелости самих предприятий и соответствующих компетенций сотрудников

Главная задача цифровой трансформации промышленности заключается в модернизации управления производственными процессами, что должно привести к значительному повышению производительности труда. Цифровая трансформация должна стимулировать рост валового внутреннего продукта в производственном секторе и, как следствие, будет расти благосостояние граждан страны. В результате цифровой трансформации появится современная производственная сфера, которая способна гибко реагировать на изменение как внутренних, так и внешних факторов, быстро перестраивать производственные цепочки при ограничении поставок зарубежного оборудования в случае санкций или изменения мировой конъюнктуры. Цифровые технологии должны повысить прозрачность взаимодействия компаний как между собой, так и с государством.

Стратегия цифровой трансформации состоит из пяти направлений:

— проект «Умное производство» — создание эффективной инфраструктуры и системы поддержки внедрения отечественного ПО;

— проект «Цифровой инжиниринг» — создание национальной системы стандартизации и сертификации на базе технологий виртуальных испытаний;

— проект «Продукция будущего» — переход к модели гибкого конвейерного производства, внедрение технологии предиктивной аналитики для перехода от «ремонта по регламенту» к «ремонту по состоянию»;

— проект «Новая модель занятости» — создание биржи компетенций и сервисов, обеспечивающих повышение производительности труда;

— переход к цифровому госуправлению — оказание услуг господдержки с использованием инфраструктуры цифровых платформ и создание межотраслевых моделей данных.

В результате применения этой стратегии уже к 2024 году около половины высококвалифицированных сотрудников, занятых в промышленности, будут получать заказы с цифровых платформ, на четверть сократятся затраты на обслуживание высокотехнологичной продукции, на 45% — время вынужденного простоя производственных мощностей, в полтора раза уменьшатся сроки вывода высокотехнологичной продукции на рынок и на 30% — сроки окупаемости инвестиций в российские промышленные предприятия.

А к 2030 году не менее 70% высокотехнологичной продукции будут выпускать промышленные предприятия, в два раза повысится эффективность работы оборудования и в два с половиной раза снизятся затраты на разработку продукции и ее вывод на рынок.

«Цифра» повысит эффективность труда

Стратегию цифровой трансформации обрабатывающих отраслей промышленности прокомментировал для «Стимула» руководитель специальных проектов компании АСКОН Павел Щербинин. АСКОН — один из ведущих российских разработчиков инженерного программного обеспечения, технологический партнер в создании информационных систем для промышленности и строительства, в этом году вошел в число компаний — национальных чемпионов.

«В рамках реализации стратегии в качестве вызовов фигурируют глобальные проблемы: высокий процент брака на производстве, низкие производительность труда и эффективность производственных мощностей, — отметил Павел Щербинин. — Эти и другие проблемы должны быть решены при помощи цифровой трансформации предприятий. При этом мы видим, что в направлениях стратегии указаны управление жизненным циклом изделий, проектирование, испытания и сертификация, цифровое производство, послепродажное обслуживание — все это относится к дискретному производству, а именно к машиностроению. Таким образом, стратегия явно нацелена на машиностроение и приборостроение, хотя по названию распространяется на всю обрабатывающую промышленность (к обрабатывающим отраслям относятся также нефтепереработка, металлургия, химическая, лесная, пищевая промышленность)».

![]() К 2030 году не менее 70% высокотехнологичной продукции будут выпускать промышленные предприятия, в два раза повысится эффективность работы оборудования и в два с половиной раза снизятся затраты на разработку и вывод продукции на рынок

К 2030 году не менее 70% высокотехнологичной продукции будут выпускать промышленные предприятия, в два раза повысится эффективность работы оборудования и в два с половиной раза снизятся затраты на разработку и вывод продукции на рынок

По словам эксперта, в стратегии обозначена конкретная точка приложения усилий. Главной задачей цифровой трансформации промышленности названа модернизация управления производственными процессами, что должно привести к значительному повышению производительности труда. «Если сравнивать стадии жизненного цикла, то производство является самым “требовательным” с точки зрения информационных систем, поддерживающих его основные бизнес-процессы. Цифровизация производственных процессов неизбежно должна втянуть в цифровизацию стадии жизненного цикла, предшествующие производству. Поэтому логичным видится внедрение сквозной цепочки решений CAD/CAE/CAM/PDM/MES/MDM, которая охватывает весь процесс проектирования и производства изделия», — говорит Павел Щербинин.

По его мнению, возможно, впервые в стратегии развития промышленности так явно обозначена роль инженерного программного обеспечения: «Формирование единого информационного пространства управления данными изделия на всех этапах его жизненного цикла предполагается осуществлять с учетом целевого видения интегрированного ландшафта информационных систем PDM/CAD/CAM/CAE/CAPP/ILS на предприятиях обрабатывающих отраслей промышленности».

Еще один важный момент — намерения признать результаты виртуальных испытаний и внести соответствующие изменения в нормативную документацию. «Здесь хотелось бы взглянуть шире и дать понятные и работающие механизмы для признания электронных подлинников документов в тех процессах, где до сих пор легитимны только бумажные документы (в том числе конструкторская и технологическая документация), — отмечает эксперт. — Обычно это происходит на стыке этапов жизненного цикла изделия, на стадиях согласования. Наиболее чувствителен этот вопрос для оборонно-промышленного комплекса и взаимодействия предприятий с госзаказчиками. Где есть бумага, там нет цифровой трансформации. Но можно предположить, что вопрос признания виртуальных испытаний повлечет за собой необходимость признания 3D-моделей, которые будут использоваться в этих расчетах. А это, в свою очередь, вскроет пласт вопросов о легитимности 3D-моделей, их сквозной передачи в рамках всего жизненного цикла».

![]() «В рамках реализации стратегии в качестве вызовов фигурируют глобальные проблемы: высокий процент брака на производстве, низкие производительность труда и эффективность производственных мощностей. Эти и другие проблемы должны быть решены при помощи цифровой трансформации предприятий»

«В рамках реализации стратегии в качестве вызовов фигурируют глобальные проблемы: высокий процент брака на производстве, низкие производительность труда и эффективность производственных мощностей. Эти и другие проблемы должны быть решены при помощи цифровой трансформации предприятий»

Другой важный аспект, который затрагивается в стратегии, — высокие транзакционные издержки и сложность формирования ответственных кооперационных цепочек. По мнению Павла Щербинина, для их уменьшения требуется, чтобы и разработчик, и производственные площадки, и вся их кооперация могли работать в едином информационном пространстве. Или иметь регламенты и инструменты для организации коллективной работы над изделием. Ведь иначе нельзя будет выстроить сквозной процесс и уменьшить time to market, как того требует стратегия.

«И здесь возникает вопрос: а смогут ли все участники кооперационных цепочек воспользоваться программами поддержки, которые стимулируют цифровую трансформацию “головных исполнителей”? Разработка новой высокотехнологичной продукции требует объединения усилий многих отраслей промышленности и науки. И если в единый “цифровой” процесс будут встроены старые “аналоговые” блоки, то эффективность всей системы будет резко проседать. По аналогии с известным термином можно предложить новый: лоскутная цифровизация. Для промышленности и ИТ-сообщества ответы на эти не обозначенные в стратегии вопросы также важны», — считает Павел Щербинин.

Цифровизация в российском исполнении

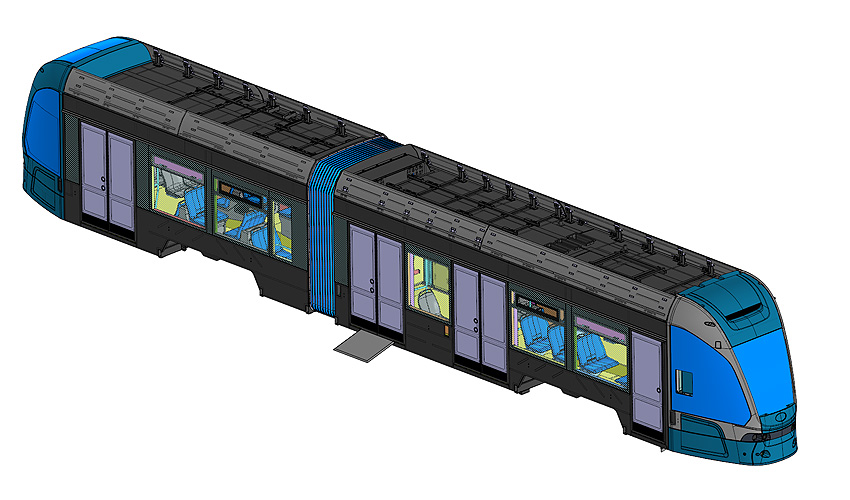

В стратегии ясно прослеживается мысль: цифровая трансформация должна производиться на основе российских ИТ. С помощью отечественного программного обеспечения создаются сложнейшие проекты — ледоколы, самолеты, станки, трамваи. Некоторые предприятия уже сегодня достигли высокого уровня «цифровой зрелости», в основном за счет российских ИТ-решений. Эта тенденция хорошо отразилась на Международной промышленной выставке «Иннопром-2021», которая прошла в начале июля в Екатеринбурге. В нынешнем году особенно заметно: событиями на выставке в основном становятся новинки, связанные именно с применением ИТ в «железе».

Так, на стенде ПК «Транспортные системы» глава правительства России Михаил Мишустин высоко оценил уникальную инновационную технику отечественного производства, обладающую высоким экспортным потенциалом. В частности, он осмотрел первый в России полностью низкопольный двухсекционный трамвай 71-921 «Корсар», предназначенный для узкоколейных путей шириной 1000 миллиметров.

В России он подходит для Калининграда, Пятигорска и Евпатории, но в Европе городов с подобной инфраструктурой в разы больше. В январе 2021 года «Корсар» успешно прошел испытания в Калининграде и получил сертификат на серийное производство.

ПК «Транспортные системы» разрабатывает и производит современный инновационный городской электротранспорт, используя программные решения АСКОН. Цифровые 3D-модели и конструкторская документация на транспорт создаются с применением системы проектирования «Компас-3D». Для инженеров, работающих на трех распределенных площадках в Москве, Петербурге и Энгельсе, обеспечено единое информационное пространство на базе «Лоцман:PLM».

ИТ-специалисты компании реализовали полную виртуализацию рабочих мест, служб и сервисов на основе технологии VDI. Сегодня в ПК «Транспортные системы» организована работа трехсот виртуальных машин. Первый эффект: с поддержкой ста виртуальных машин справляется один системный администратор, в отличие от ста ПК, для поддержки которых необходимы два-три администратора. Кроме того, виртуализация обеспечила надежность, отказоустойчивость, безопасность хранения данных и безопасный удаленный доступ сотрудника к рабочему месту, включая возможность задействовать аппаратную поддержку в работе с CAD-системами. При этом конечное оборудование может быть любым — мобильным или стационарным.

Использование технологии VDI предоставило возможность быстрого создания или восстановления рабочего места: чтобы обеспечить пользователя рабочим местом или восстановить его, в виртуальной среде потребуется не более 20‒30 минут, а в случае использования ПК потребовалось бы не менее трех часов. Выбранный курс на виртуализацию позволил во время пандемии оперативно организовать удаленный и безопасный доступ сотрудников без дополнительных финансовых затрат, а также в максимально сжатые сроки развернуть на хостах компании 60 виртуальных машин для организации рабочих мест на новой площадке в городе Энгельс.

Промышленная группа «Конар» представила на своем стенде в рамках «Иннопрома» гребной винт для винторулевых колонок судов ледового класса Icebreaker7: выполнение ледокольных работ в арктических морях при толщине льда до 2,0 м в зимнее-весеннюю и до 2,5 м в летне-осеннюю навигацию. Винт способен непрерывно продвигаться в сплошном льду толщиной до 1,5 м. Диаметр винта составляет почти 5 м, вес каждой лопасти — более трех тонн. Изготовление всех составляющих: ступицы, ступичного крепежа, обтекателей и гребных лопастей — организовано на площадке индустриального парка «Станкомаш» в Челябинске, на основе технологического опыта ведущей металлургической компании Европы — итальянской Cividale.

На предприятиях группы «Конар» внедрена система управления предприятием 1С:ERP. В ходе внедрения решения «1C:ERP Управление предприятием 2» были автоматизированы управление закупками и продажами, складом, затратами и расчетом себестоимости, производством, взаимоотношениями с клиентами, а также бухгалтерский, налоговый и кадровый учет.

![]() «Разработка новой высокотехнологичной продукции требует объединения усилий многих отраслей промышленности и науки. И если в единый “цифровой” процесс будут встроены старые “аналоговые” блоки, эффективность всей системы будет резко проседать»

«Разработка новой высокотехнологичной продукции требует объединения усилий многих отраслей промышленности и науки. И если в единый “цифровой” процесс будут встроены старые “аналоговые” блоки, эффективность всей системы будет резко проседать»

Еще один пример — модернизация станкостроительного завода «Саста». В 2020 году там завершился масштабный проект построения сквозного инженерно-производственного информационного контура на базе решений АСКОН и 1С. «Мы, наверное, единственные в отрасли полностью внедрили решения АСКОН и 1С, объединили всех — юристов, конструкторов. Мы работаем в единой системе. Конструктор придумал, технологи проработали — все в единой системе», — говорит Диана Каледина, генеральный директор Балтийской промышленной компании, инвестора «Састы».

В мае на выставке «Металлообработка» Михаил Мишустин посетил стенд станкозавода «Саста» и отметил, что на отечественные станки «Састы» предустанавливаются зарубежные ЧПУ. Уже в июле завод показал на «Иннопроме» новые станки с российской системой ЧПУ «Мехатроника».

На объединенном стенде Концерна ВКО «Алмаз — Антей» на «Иннопроме» был представлен новейший образец дополненной линейки 3D-принтеров «Гелиос» — двухэкструдерный принтер, разработанный АО «Обуховский завод». Модификация принтера в двухэкструдерном исполнении позволяет печатать двухцветные изделия, что значительно расширяет возможности применения принтера. За управление производством отвечает российская система Alfa ims.

Национальный чемпион «Стан» недавно представил промышленное решение «цифрового цеха» и место рабочего будущего на базе платформы, использующей технологии дополненной реальности. А на «Иннопроме», чтобы повысить защищенность от киберугроз обрабатывающих центров и цифровых платформ, компания запустила проект в области промышленной кибербезопасности. ООО «Стан» при поддержке ООО «РТ-Капитал» госкорпорации «Ростех» и НПО «Адаптивные промышленные технологии» («Апротех», дочернее предприятие «Лаборатории Касперского») договорились об апробации и внедрении нового класса кибериммунных решений в рамках проекта «Цифровой цех».

![]() Использование технологии VDI предоставило возможность быстрого создания или восстановления рабочего места: чтобы обеспечить пользователя рабочим местом или восстановить его, в виртуальной среде потребуется не более 20‒30 минут

Использование технологии VDI предоставило возможность быстрого создания или восстановления рабочего места: чтобы обеспечить пользователя рабочим местом или восстановить его, в виртуальной среде потребуется не более 20‒30 минут

Калужское ОКБ микроэлектроники разрабатывает и производит микроэлектронные изделия для современного вооружения, космических аппаратов и атомной энергетики. Сегодня на предприятии с помощью российских ИТ-решений построено полностью прозрачное производство: все бизнес-процессы — от проектирования изделий до их сбыта — перенесены в цифровую среду.

«В 2014 году мы подошли к критической точке: появилось очень много бумаг, мы стали превращаться, хотя были малым предприятием, в “классический” неповоротливый завод, — рассказывает заместитель генерального директора по производству ОКБ Денис Васютин. — Это вело нас в никуда. Было принято решение трансформировать коллектив и перейти на современные инструменты работы. Сегодня все основные бизнес-процессы предприятия автоматизированы с помощью программных продуктов АСКОН: “Компас-3D”, “Вертикаль”, “Лоцман:PLM”, “Гольфстрим”. Создана прозрачная производственная система учета, при которой и рабочим, и руководству видно каждое действие, создающее добавленную стоимость. Сформировалась производственная команда с управляемой производственной мощностью. Все переработки ушли в прошлое. После первого года серийной эксплуатации прирост производительности труда составил более 20 процентов».Темы: Среда